Рассмотрим некоторые направления переработки газообразных углеводородных систем - пропан-пропиленовой и бутан-бутиленовой фракций, которые образуются на установках каталитического крекинга и риформинга, первичной переработки нефти, вторичной перегонки и стабилизации бензинов, разделения и очистки жирных газов. Обычно эти газы поступают в топливную сеть завода, но существуют и более эффективные пути их переработки (рис. 4.9).

Эти направления включают производство пропилена и полимерных материалов и изделий на его основе, а так же метил-трет-бутилового эфира.

Далее рассмотрены основные достижении по разработке указанных выше технологических процессов. Внедрение этих производств позволяет не только снизить экологическую напряженность, но и значительно повысить технико-экономическую эффективность производства.

Производство полипропилена (ПИ). Основными исследованиями, направленными на повышение эффективности технологического процесса производства полипропилена явились: перевод процесса полимеризации на непрерывный режим работы, повышение интенсивности теплосъема, использование более эффективных каталитических систем.

453

Рис. 4.9. Блок-схема комплексной переработки пропан-пропиленовой и бутан-бутиленовой фракций: П - пропан; ПП - полипропилен; ИПП - изделия из полипропилена; ББФ - бутан-бутиленовая фракция; ББФ' - отработанная бутан-бутиленовая фракция; ОБ - олигомерный бензин; Мет - метанол; Пн - пропилен; БТФ - бутановая фракция; КСБ - компонент стабильного бензина

Рис. 4.9. Блок-схема комплексной переработки пропан-пропиленовой и бутан-бутиленовой фракций: П - пропан; ПП - полипропилен; ИПП - изделия из полипропилена; ББФ - бутан-бутиленовая фракция; ББФ' - отработанная бутан-бутиленовая фракция; ОБ - олигомерный бензин; Мет - метанол; Пн - пропилен; БТФ - бутановая фракция; КСБ - компонент стабильного бензина

Существующие в настоящее время технологии производства ПП основаны на использовании следующих способов полимеризации:

- - полимеризация в "тяжелом" растворителе;

- - полимеризация в "легком" растворителе-мономере;

- - газофазная полимеризация.

Во всех способах используются металлоорганические каталитические системы, основным компонентом которых является треххлористый титан или нанесенный титан-магниевый катализатор (ТМК), а сокатализаторами являются диэтилалюминийхлорид (А1(С2Н5)2С1) или триэтилалюминий (А1(С2Н5)3)-

Наиболее перспективной является полимеризация пропилена в среде сжиженного мономера из газовой фазы. В промышленности

454

реализована технология полимеризации пропилена в среде жидкого мономера с использованием реактора с газовой фазой. В основу технологии заложен периодический процесс полимеризации пропилена на катализаторах Циглера-Натта ТiС13+А1(С2Н5)2С1. Преимуществом этого процесса являлась высокая концентрация мономера в зоне реакции, отсутствие растворителя и установок, связанных с его очисткой и регенерацией. Недостатки процесса: отложение полимера на стенках реактора; необходимость сохранения стадии обеззоливания полимера; относительно низкое качество продукции.

Использование высокоактивного микросферического ТiС13 позволило увеличить выход ПП в 4-5 раз по сравнению с выходом на обычном катализаторе, увеличить стереоспецифичность с 90% до 97%, снизить долю атактической фракции с 6-8% до 0,5-1,5%, почти в 3 раза уменьшить зольность ПП и улучшить дисперсность полимера.

Проведены исследования по использованию данных катализаторов в процессе полимеризации пропилена в среде жидкого мономера. Исследование проводилось с использованием ТМК и заключалось в: изучении влияния условий полимеризации и способов формирования каталитической системы на ее активность; исследовании закономерности процесса полимеризации пропилена в массе на ТМК в присутствии водорода; изучении свойств полученного ПП; разработке математической модели непрерывного процесса получения ПП в среде сжиженного пропилена в реакторах идеального смешения.

Изучена каталитическая активность при полимеризации пропилена в массе в интервале температур 30-80°С при концентрации Н2 - 2·10-2 моль/г. При использовании ТМК и осуществлении процесса в среде жидкого мономера выход ПП достигает 1400-1550 кг ПП/г Ti (33-36 кг ПП/г кат.). Увеличение температуры полимеризации от 30 до 80°С привело к изменению фракционного состава образующегося ПП. Максимальная степень изотактичности ПП, полученного при температурах 70-80°С, достигает 97-98%.

Исследована активация ТМК введением водорода. Установлено, что при концентрациях водорода (~0,5·10-3 моль/л) наблюдается существенное (в 3-5 раз) увеличение каталитической активности, но при этом система менее стабильна во времени. Полипропилен, синтезированный на ТМК, характеризуется высокими физико-механическими показателями (табл. 4.60).

Результаты исследования кинетических закономерностей полимеризации пропилена и разработанная на их основе математическая

455

Таблица 4.60

Прочностные свойства ПП, полученного в присутствии ТМК

| Текучесть расплава ПТР, г/10 мин |

Предел текучести, σт, МПа |

Предел прочности σр, МПа |

Деформация при пределе текучести, εТ, % |

Деформация при разрыве, εp, % |

Модуль упругости при растяжении Е·10-3, МПа |

| 0,04-0,06 |

36,8 |

48,9 |

|

790 |

1,44 |

| 1,2 |

37,3 |

32,4 |

10 |

400 |

1,55 |

| 1,9 |

40,1 |

36,3 |

8,9 |

500 |

1,72 |

| 4,2 |

40,7 |

37,8 |

8,7 |

12,0 |

1,51 |

| 12,4 |

41,2 |

39,7 |

6,8 |

8 |

1,83 |

| 32 |

40,8 |

40,2 |

7,0 |

7,3 |

1,64 |

модель процесса явились основой организации непрерывного способа полимеризации, который реализован на промышленной установке производительностью 100 тыс. т в год.

Непрерывный процесс полимеризации пропилена обеспечивает высокий уровень автоматизации управления процессом и позволяет значительно увеличить производительность установки. Использование петлевого реактора в непрерывном процессе вместо емкостного позволило за счет высокой скорости циркуляции реакционной массы в реакторе исключить отложение полимера на стенках реактора. Кроме того, непрерывный процесс является малоотходным производством, так как основные отходы вновь используются или утилизируются. С пуском нового комплекса техногенная нагрузка на окружающую среду уменьшилась в 15 раз.

Сравнительная характеристика технико-экономических показателей полупериодического и непрерывного процессов производства ПП свидетельствует, что расход показателей на 1 т производимого ПП для непрерывного процесса значительно ниже (табл. 4.61).

Новые материалы на основе полипропилена. Эколого-экономические аспекты повышения эффективности производства достигаются повышением технических характеристик и расширением ассортимента выпускаемых изделий. Такие недостатки полипропилена, как низкие морозостойкость и стойкость к ударным нагрузкам при пониженных температурах ограничивают его применение в ряде областей. Поэтому одновременно с совершенствованием производства полипропилена проведены исследования по улучшению его свойств путем компаундирования (смешения) полипропилена с различными каучуками. Одним из методов улучшения

456

Таблица 4.61

Сравнительная характеристика технико-экономических показателей полупериодического и непрерывного комплексов по производству полипропилена

| Показатель |

Полупериодическая установка |

Установка непрерывного типа |

| Установка подготовки сырья. Нормы расхода на 1 т чистого пропилена |

| Электроэнергия, кВт·ч |

268 |

170 |

| Пар (тепло), Гкал |

1,05 |

0,56 |

| Каустическая сода, 100%, кг |

1,74 |

0,27 |

| Сжатый воздух, м3 |

179 |

10 |

| Оборотная вода, м3 |

82 |

56 |

| Установка полимеризации и грануляции. Нормы расхода на 1 т гранулята |

| Пропилен, кг |

1528 |

1050 |

| Изопропиловый спирт, кг |

20 |

Не используется |

| Окись пропилена, кг |

5 |

Не используется |

| Электроэнергия, кВт·ч |

1190 |

540 |

| Пар (тепло), Гкал |

1,47 |

0,20 |

| Сжатый воздух, м3 |

390 |

40 |

| Оборотная вода, м3 |

76 |

111 |

| Химически очищенная вода, м3 |

10 |

0,24 |

| Питьевая вода, м3 |

1,8 |

Не используется |

свойств полипропилена является его модифицирование путем введения различных добавок на стадии компаундирования.

Эффективность модифицирования полипропилена каучуками зависит от многих факторов, в т.ч. от степени совместимости модификатора с полипропиленом. Для достижения необходимого совмещения компонентов используются горячие смесители "тяжелого" типа, в которых совмещение происходит за счет больших сдвиговых напряжений и высоких температур. Такая технология не всегда дает хорошие результаты при модификации полипропилена: жесткие условия переработки снижают термостабильность и прочность полипропилена, который в силу особенностей химической структуры подвергается деструкции.

Проведена разработка морозостойких марок путем совмещения ПП с различными каучуками в "мягких" условиях переработки,

457

включающих стадии: смешения в холодном смесителе и гранулирование смеси в экструдере. Разработана рецептура и технология для получения эластичного и морозостойкого материала на основе ПП - "Элпона", содержащего в качестве добавки дивинил-стирольный термоэластопласт ДСТ-30 в виде гранул.

Для расширения температурного интервала эксплуатации изделий при сохранении высоких прочностных показателей проведены исследования по модификации полипропилена различными силоксановыми каучуками: СКТ - диметилсилоксановый каучук; СКТВ, СКТВ-1, СКТВ-2, СКТВ-2Т - метилвинилсилоксановые каучуки, отличающиеся содержанием винильных групп; СКТФВ-803, СКТФВ-2101, СКТФВ-2001 - метилфенилвинилсилоксановые каучуки, отличающиеся содержанием фенильных и винильных заместителей; СКТФТ-50 - термостойкий фторсодержащий каучук с улучшенными диэлектрическими свойствами. Для промышленного использования рекомендованы силоксановые каучуки, введение которых обеспечивает получение морозостойких композиций различного применения (табл. 4.62).

Изменение прочностных показателей от содержания силокса-новых каучуков аналогично введению добавок других каучуков (бутилкаучук, термоэластопласт, СКЭП и т.п.). Однако благодаря хорошей совместимости силоксановых каучуков с полипропиленом, достигаемой тонким измельчением, а также обусловленной химическим строением силоксановых кяучуков, композиции обладают более низкой температурой хрупкости, чем, например, композиции полипропилен-термоэластопласт.

Введение силоксановых каучуков изменяет не только физико-механические, но и электрофизические свойства полипропилена.

Таблица 4.62

Характеристики морозостойких композиций

| Вид каучука |

Содержание каучука, % |

Предел текучести, н/м2 |

Относительное удлинение, % |

Теплостойкость Вика, % |

Температура хрупкости, °С |

| СКТ |

5 |

270 |

500 |

135 |

-70 |

| СКВ |

5 |

270 |

500 |

135 |

-70 |

| СКТФВ-803 |

5 |

270 |

500 |

135 |

-80 |

| СКТН |

1-2 |

280 |

500 |

150 |

-60 |

| ДСТ-30 |

10 |

250 |

300 |

130 |

-50 |

458

При добавлении метилвинилсилоксановых каучуков типа СТВ, СКТВ-1, СКТВ-2 улучшаются диэлектрические свойства ПП в области высоких радиочастот. Полипропилен, содержащий СКТВ, по электрофизическим свойствам превосходит образцы с другими пластификаторами. Введение СКТФВ-803 улучшает радиационную стойкость полипропилена, что объясняется, по-видимому, экранированием молекул полипропилена фенильными или дифенильными группами каучука, частично рассеивающими энергию излучения. Полипропилен, модифицированный СКТФВ-803, не изменяет своих физико-механических свойств при облучении до дозы 20 мрад, в то время как исходный ПП резко ухудшает механические свойства при дозе 5-6 мрад. Каучуки СКТФВ-2101 и СКТФВ-2001 повышают радиационную стойкость полипропилена и одновременно придают морозостойкость. Получены высокие показатели по теплостойкости - 95°С, прочности - 300 кг/см2, температуре хрупкости - минус 53°С при содержании каучуков 3%.

Высокие показатели прочности, относительного удлинения и температуры хрупкости композиций с содержанием 1% и выше СКТФТ-50 при сохранении теплостойкости (96°С) показывают хорошее распределение каучука при данных концентрациях. Лучшим сочетанием свойств обладает композиция с 1,5% СКТФТ-50, имеющая температуру хрупкости - минус 71°С и теплостойкость - 100°С при максимальных прочностных характеристиках.

Разработан морозостойкий материал ("Мопрон"), обладающий диэлектрическими свойствами при работе при высоких частотах - 106 и 1010 Гц (табл. 4.63). Определены добавки, обеспечивающие диэлектрические характеристики морозостойкой композиции "Мопрон-К".

В качестве наполнителей изучены керамические порошки: алунд "К", алунд "КО", алунд "П" и поликор "31". Показано преимущество наполнителей типа алундов по сравнению с керамикой КМ-1, которое заключается в меньшей абразивности, что способствует уменьшению износа оборудования при изготовлении и переработке "Мопрон-К". В результате исследований выбраны керамики, отвечающие требованиям по диэлектрическим характеристикам и по доступности использования (электрокорунд марки "К" и алунд марок "КО", "П").

Высокочастотный диэлектрический материал "Мопрон-К", представляющий композицию ПП, термоэластопласта и порошка керамики, внедрен на ряде предприятий радиотехнической промышленности для изготовления плат, колодок и других деталей СВЧ-техники.

459

Таблица 4.63

Сравнительные характеристики "Мопрон-К" и промышленного ПП

| Предел текучести при растяжении σр МПа, не менее |

19,6 |

27,4 |

| Относительное удлинение при разрыве ε, %, не менее |

100 |

300-700 |

| Температура хрупкости, °С, не выше |

-40 |

-5 |

| Тангенс угла диэлектрических потерь tgδ при частотах: |

|

|

| 106 Гц, не более |

0,005 |

0,008 |

| 1010 Гц, не более |

0,008 |

0,008 |

| Диэлектрическая проницаемость при частотах: |

|

|

| 106 Гц, не более |

2,5±0,05 |

2,2-2,4 |

| 1010 Гц, не более |

2,45±0,05 |

2,2-2,3 |

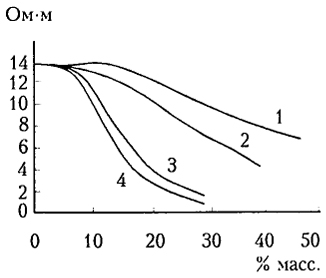

Одним из направлений модификации полипропилена являлась разработка электропроводящих и теплопроводящих композиций. Проведены исследования по созданию электропроводящих и теплопроводящих марок полипропилена путем введения дисперсных углеродных наполнителей - сажи и графита, (рис. 4.10, 4.11). Наибольшей электропроводностью обладает саже-графитонаполненный ПП. Частицы сажи вовлекают значительное количество полимера

Рис. 4.10. Зависимость логарифма удельного объемного электрического сопротивления ПП в зависимости от типа и концентрации наполнителя: 1 - порошок меди; 2 - графит ГЭ-4; 3 - ацетиленовая сажа; 4 - ацетиленовая сажа и графит ГЭ-4 в соотношении 1 : 1

Рис. 4.10. Зависимость логарифма удельного объемного электрического сопротивления ПП в зависимости от типа и концентрации наполнителя: 1 - порошок меди; 2 - графит ГЭ-4; 3 - ацетиленовая сажа; 4 - ацетиленовая сажа и графит ГЭ-4 в соотношении 1 : 1

|

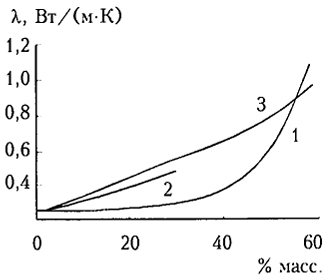

Рис. 4.11. Зависимость теплопроводности ПП от содержания и типа углеродных наполнителей: 1 - графит ГЭ-4; 2 - ацетиленовая сажа; 3 - ацетиленовая сажа и графит ГЭ-4 в соотношении 1 : 1

Рис. 4.11. Зависимость теплопроводности ПП от содержания и типа углеродных наполнителей: 1 - графит ГЭ-4; 2 - ацетиленовая сажа; 3 - ацетиленовая сажа и графит ГЭ-4 в соотношении 1 : 1 |

460

в состояние переходного слоя, увеличивая эффективную концентрацию графита в неупорядоченных областях полимера, что приводит к увеличению числа непрерывных цепочек наполнителя и, как следствие, к увеличению электропроводности материала.

Теплопроводность наполненного ПП определяется теплопроводностью и объемным содержанием наполнителя, а также рассеиванием тепла на контактах полимер-наполнитель. Наибольшее повышение теплопроводности композиционного материала наблюдается при введении в материал графита, содержащего 15-20% масс, ацетиленовой сажи.

Основным недостатком наполненных композиций является повышенная хрупкость. Для снижения хрупкости вводился этилен-пропиленовый каучук (СКЭПТ), оптимальное содержание которого определяется назначением материала. Так, для изготовления труб и листов рекомендована добавка СКЭПТ - 10% масс., для получения выдувных изделий - 10-15% масс., а для производства антистатической рукавной пленки - 15-20% масс. Содержание сажи при этом составляет 15-25% масс.

Результаты выполненных исследований позволили разработать композиционные электропроводящие материалы на основе ПП и осуществить выпуск этих материалов. Получены гигиенические сертификаты на 21 марку ПП, реализуемого торговыми марками "Каплей", "Риспол", с градацией для изготовления изделий, контактирующих с пищевыми продуктами, и 2 марки - для медицинских целей.

В последние годы при производстве постоянных магнитов широкое распространение получили композиционные материалы, состоящие из магнитотвердого наполнителя и полимерного связующего (магнитолласты). В качестве наполнителя наиболее часто используются ферриты и родственные им магнитные окислы, соединения, содержащие Sm, Co, Nd-Fe-B. В качестве полимерного связующего при изготовлении магнитных композиционных материалов применяются различные полимеры: полиамиды, полиолефины. Преимущества таких магнитов перед магнитами, полученными спеканием: при производстве не требуется высокотемпературной обработки, возможность применения высокопроизводительных методов формования (литье, экструзия, прессование) и получение изделий достаточно точных размеров и сложной формы без дополнительной обработки.

Производство метил-трет-бутилового эфира (МТБЭ). На мировом рынке МТБЭ рассматривается как наиболее эффективная и перспективная нетоксичная высокооктановая добавка к автомобильным бензинам. Применение МТБЭ для приготовления

461

высокооктановых бензинов способствовало решению или улучшению положения в целом ряде проблем, а именно: экологической (за счет исключения или значительного сокращения применения высокотоксичного тетраэтилсвинца, а также значительного уменьшения вредных выбросов окислов азота и окиси углерода при эксплуатации двигателей внутреннего сгорания); сырьевой (за счет вовлечения сырья не нефтяного происхождения - метанола в производство высокооктановых бензинов); энергетической (за счет снижения жесткости каталитического риформинга при получении базового бензина).

Современный промышленный процесс получения МТБЭ основан на реакции метанола с изобутиленом. Блок-схема производства МТБЭ представлена на рис. 4.12.

В качестве сырья используются метанол и бутан-бутиленовая фракция (ББФ) с установки Г-43-107, содержащая 12-15% масс, изобутилена.

Установка включает три основных узла: очистки сырья от примесей, реакторный и рекуперации метанола. Реакторный узел сочетает серию прямоточных реакторов с системой каталитической дистилляции. Узел рекуперации метанола включает колонну водной отмывки от метанола отходящей ББФ и колонну ректификации для отделения метанола от воды.

Реакция протекает при мягких температурных условиях в трубчатом реакторе со стационарным слоем сульфатоионитного катализатора КУ-2ФПП в виде колец Рашига (температура реактора = 56-77°С, давление - 9,5 атм, объемная скорость - 1ч-1, расход сырья - 30 м3/ч). Содержание изобутилена в отработанной ББФ составляет 0,4-1% масс., что соответствует конверсии изобутилена - 96-97% и селективности его превращения в МТБЭ - 95%.

Выпускаемый МТБЭ имеет концентрацию -98% и содержит (% масс.): углеводороды С4 - 0,05-0,07; метанол - до 0,5; трет-бутанол - 0,6-0,8; диизобутилен - 0,02-0,05; метил-втор-бути-ловый эфир - 0,2-0,3. За счет введения в товарные бензины добавок МТБЭ снижение экологической агрессивности выхлопов автомобилей составляет 5,5%. Экономия от снижения экологического ущерба при использовании автобензина с улучшенными экологическими характеристиками значительна и достигает 2000 долл. США на одну тонну.

Гетерогенно-каталитический процесс демеркаптанизации бутан-бутиленовой фракции. В связи с повышенными требованиями к содержанию серы в моторных топливах с улучшенными экологическими характеристиками процесс очистки-демеркаптанизации ББФ в технологическом цикле получения МТБЭ является

462

463

крайне важным. Обессеривание ББФ осуществляется экстракцией сероводорода и меркаптанов 15-20% водным раствором щелочи:

H2S + NaOH → NaHS + Н2О

(4.2)

RSH +NaOH ↔ RSNa + H2O

(4.3)

Реакция демеркаптанизации (4.3) является обратимой, поэтому при накоплении в экстрагенте определенного количества меркаптидов в системе устанавливается равновесие, препятствующее более глубокой демеркаптанизации.

Из ББФ ректификацией на газофракционирующем блоке установки изомеризации выделяют α-бутилены; α-бутиленовую фракцию можно изомеризовать с получением β-бутилена. К качеству указанных фракций предъявляются жесткие требования по содержанию сернистых соединений. Так, в а-бутиленовой фракции, которая направляется на низкотемпературную изомеризацию с целью получения из нее дополнительного количества β-бутиленов, содержание серы должно быть не более 0,0005% масс. Такая глубина очистки может быть достигнута при использовании регенеративно-каталитических методов щелочной очистки или метода гидроочистки. Последний метод является весьма энергоемким и капиталоемким, особенно для обессеривания сжиженных газов. Поэтому на основе результатов исследования состава сернистых соединений в ББФ и продуктах его фракционирования определены условия по внедрению процесса щелочной сероочистки ББФ с каталитической регенерацией меркаптидсодержащего щелочного раствора окислением кислородом воздуха на гетерогенном фталоцианиновом катализаторе КС-2Б.

Анализ состава сернистых соединений в ББФ, получаемых на установках каталитического крекинга Г-43-107, показал, что они более чем на 90% представлены меркаптанами и незначительным количеством сероводорода. Содержание меркаптановой серы в ББФ находится в прямой зависимости от содержания серы в сырье крекинга и определяется эффективностью узла гидроочистки вакуумного газойля. Когда количество серы в газойле находится на уровне 0,2-0,5% масс., содержание меркаптановой серы в ББФ составляет 0,01% масс., и необходима доочистка фракции.

Для получения β-бутилена, изобутана с необходимыми характеристиками и осуществления низкотемпературной изомеризации α-бутиленовой фракции (для повышения выхода β-бутиленов) следует

464

проводить глубокую демеркаптанизацию ББФ до остаточного содержания меркаптановой серы 0,0005% масс. Однако следует заметить, что для демеркаптанизации ББФ необходимо обеспечить содержание сероводорода до 0,001% масс., что может быть достигнуто либо ректификацией в пропан-бутановой колонне установки Г-43-107 за счет перевода части ББФ в пропан-пропиленовую фракцию, либо очисткой ББФ от сероводорода отработанным на демеркаптанизации щелочным раствором. Это позволяет предотвратить снижение срока службы щелочного экстрагента и более полно использовать ББФ и содержащуюся в отработанном экстрагенте свободную щелочь.

Низшие алифатические меркаптаны, содержащиеся в углеводородах (С3-С5), обладают свойствами слабых органических кислот и могут быть извлечены из углеводородов растворами щелочей по реакции (4.3). Получаемые в результате реакции меркаптиды нерастворимы в углеводородах и переходят в щелочную фазу. Проведены исследования по определению предельно допустимого остаточного содержания меркаптидной серы и NaOH в регенерированном щелочном растворе (табл. 4.64).

На основании результатов исследований сделан вывод, что для обеспечения требуемой глубины демеркаптанизации ББФ необходимо проводить достаточно глубокую регенерацию щелочного раствора. Остаточное содержание меркаптановой серы в растворе

Таблица 4.64

Предельно допустимые остаточные содержания серы и щелоч

| [SRSH] в гексане (до контакта с щелочным раствором), % масс. |

[SRSNa] в щелочном растворе, % масс. |

[NaOH], % масс. |

Температура, °С |

[SRSNa] в гексане (после контакта с щелочным раствором), % масс. |

| Отсутствует |

0,055 |

10 |

20 |

0,00047 |

| То же |

0,018 |

10 |

20 |

0,00014 |

| » |

0,022 |

10 |

20 |

0,00030 |

| » |

0,027 |

6 |

20 |

0.00037 |

| » |

0,008 |

6 |

40 |

0,00120 |

| » |

0,005 |

6 |

40 |

0,00060 |

| » |

0,0027 |

10 |

40 |

0,00012 |

| 0,029 |

0,50 |

10 |

20 |

0,00260 |

| 0,034 |

0,0026 |

10 |

20 |

0,00068 |

| 0,027 |

0,0019 |

10 |

20 |

0,00140 |

| Отсутствует |

0,0019 |

10 |

40 |

Отсутствует |

465

должно составлять не более 0,003% масс., а содержание щелочи - ≌ 10% масс.

Учитывая кинетические закономерности протекания реакции окисления меркаптидов, а также экономическую эффективность, регенерацию меркаптидной щелочи целесообразно осуществлять на глубину до 90%. С учетом этого, а также принимая во внимание установленную величину допустимого остаточного содержания меркаптидной серы в регенерированной щелочи (0,003% масс.), содержание меркаптидной серы в насыщенном щелочном растворе, отводимом с низа экстрактора К-3, следует поддерживать около 0,03% масс.; а объемное соотношение ББФ к щелочному раствору в экстракторе не более 2 : 1 (содержание щелочи в растворе должно составлять 10-20% масс.).

Олигомеризация. Для рационального использования труднореализуемой отработанной ББФ с установки получения МТБЭ (рис. 4.12) и дополнительного получения высокооктанового синтетического компонента бензина, не содержащего ароматических соединений, разработан процесс олигомеризации, который состоит из двух основных стадий: олигомеризации и разделения продуктов реакции ректификацией. В качестве сырья используется ББФ после очистки на полимерном фталоцианиновом катализаторе с последующей водной отмывкой и извлечения изобутилена и частично (3-бутилена на установке получения МТБЭ.

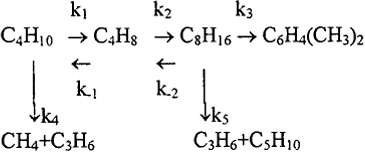

Олигомеризация является каталитическим процессом превращения низкомолекулярных углеводородов дегидрированием и димеризацией. Вследствие этих реакций происходит также ароматизация насыщенных и непредельных углеводородов. Совокупность реакций превращения н-бутана может быть представлена следующим образом:

(4.4)

(4.4)

где k1, k2, k3 - константы скоростей реакций дегидрирования, димеризации и ароматизации соответственно; k1, k2 - константы скоростей соответствующих обратных реакций; k4, k5 - константы скоростей реакций крекинга.

Согласно этой схеме, скорость дегидрирования должна быть выше скорости димеризации (k1 > k2). Кроме того, должно соблюдаться

466

условие k3 > k2 и, что особенно важно, ароматизация должна протекать гораздо быстрее крекинга (k5< k3> k2).

Таким образом, ароматизация низших парафинов на цеолитах семейства пентасилов, модифицированных цинком и галлием, включает стадию образования олефинов. Отрыв гидрид-иона от молекулы парафина с участием катионов Zn2+ на поверхности (S) может происходить по схеме:

С3Н8+ Zn2+(S) → изо-С3Н7(8) + [Zn-H]+ (S)

(4.5)

В данном случае катион цинка играет роль акцептора гидрид-иона. Дальнейшее превращение ненасыщенных соединений происходит путем их взаимодействия с протонными кислотными центрами пентасилов. Цинк и галлий, введенные в состав пентасилов, участвуют не только в стадии дегидрирования насыщенных углеводородов, но и в стадии отрыва гидрид-иона от молекул олефинов с образованием алкильных промежуточных соединений. Димеризация этих структур и последующий отрыв атомов водорода приводят к образованию ароматических углеводородов. На бренстедовских кислотных центрах декатионизированных пентасилов низшие олефины димеризуются по карбоний-ионному механизму. Далее димеры могут изомеризоваться и расщепляться, вновь образуя низшие олефины, либо превращаться в ионы карбония. При последующем депротонировании и перераспределении водорода образуются ароматические и парафиновые углеводороды.

Таблица 4.65

Получение компонентов автобензина из ББФ на катализаторе БАК-70/97

Масса катализатора 138 г, Р = 11 атм.

| Условия опытов |

Материальный баланс |

Выход конденсата, % |

| Объемная скорость по газу, ч-1 |

Температура, °С |

Пропущено газа, л |

Получено конденсата, г |

на ББФ |

на бутены |

| 521,5 |

320 |

294,1 |

142,8 |

19,03 |

59,80 |

| 326,8 |

330 |

184,3 |

90,8 |

19,32 |

60,80 |

| 834,3 |

330 |

509,8 |

348,0 |

26,77 |

84,40 |

| 625,8 |

320 |

411,7 |

296,0 |

25,61 |

80,70 |

| 1216,7 |

330 |

686,3 |

298,0 |

17,03 |

53,50 |

| 625,7 |

320 |

352,9 |

232,0 |

25,78 |

81,30 |

| 591,0 |

330 |

333,3 |

206,0 |

24,24 |

76,20 |

467

Отработка технологического процесса проводилась на сырье состава: (% масс.): изобутан - 58; н-бутан - 6,4; α-бутен - 1,7; cis-бутен-2 - 4,0; trans-бутен-2 - 5,0; содержание серы - не более 0,002 % масс. Результаты исследований представлены в табл. 4.65.

Выход конденсата в расчете на сырье в зависимости от режима синтеза изменялся в пределах 17-26%; конверсия бутиленов - более 95%; выход конденсата на исходные бутилены составил 53-80%.

По физико-химическим характеристикам получаемый олигобензин соответствует требованиям на автобензины АИ-95 и "Экстра".

- В чем заключается комплексная технология переработки пропан-пропиленовой и бутан-бутиленовой фракций?

- Укажите, какие способы получения изотактического полипропилена наиболее предпочтительны на предприятиях топливно-нефтехимического профиля?

- Какие пути расширения ассортимента материалов на основе полипропилена вам известны?

- Опишите технологию получения МТБЭ из ББФ.

- Как получаются и где применяются олигобензины?

468