Совершенствование технологических процессов и оборудования является важным фактором повышения уровня промышленной и экологической безопасности производств. Оптимизация режимов, увеличение КПД установок, снижение потребления топливно-энергетических ресурсов и воды в конечном итоге снижают экологическую напряженность и предотвращают аварийную ситуацию.

Перед большинством нефтехимических и нефтеперерабатывающих предприятий России стоят проблемы повышения эффективности и надежности производств, оптимизации технологических процессов, повышения производительности установок и выхода целевых продуктов, осуществления энергосберегающих мероприятий. При этом вопросы модернизации современных технологических процессов, технологических установок и энергосбережения тесно связаны с решением следующих проблем промышленной и экологической безопасности.

Снижение водопотребления: повторное использование паровых технологических конденсатов с целью промывки газов каталитического крекинга, выработки технологического пара, промывки воздушных холодильников (в частности, на установках гидрообессеривания), подпитки водооборотных систем; двухступенчатое обессоливание нефти; возврат конденсатов на ТЭЦ.

Снижение выбросов с дымовыми газами технологических печей: внедрение горелок, обеспечивающих снижение образования оксидов азота; эффективное распыление и подогрев жидкого топлива.

Повышение КПД печей: увеличение поверхности конвекционной секции; применение в конвекционной секции сребренных труб; внедрение подогрева воздуха, поступающего на горение; отладка режимов сгорания топлива с малым избытком воздуха; внедрение непрерывного контроля содержания кислорода в дымовых

444

газах; проверка утечек тепла через неплотности системы; внедрение сажеобдувочных агрегатов.

Снижение потерь тепла в системах пароснабжения и теплофиксации: оптимизация продувки в парогенераторах; оптимизация уровней давления пара; дросселирование конденсата высокого давления с получением пара низкого давления; снижение избыточной выработки пара низкого давления; внедрение предвключенных паровых турбин при возможности перевода систем на пар менее высокого давления; регулирование отпарки продуктов паром в соответствии с техническими требованиями на качество продукта; использование горячей циркулирующей воды для обогрева трубопроводов и резервуаров.

Реконструкция установок: применение горячей воды для обессоливания; реализация прямых связей по сырью с последующими установками; оптимизация теплообмена на основе пинч-анализа (определение оптимальной поверхности теплообмена по отношению к стоимости сэкономленного тепла и к требуемым затратам); установка дополнительных теплообменников и применение параллельной схемы подогрева сырой нефти вместо общепринятой последовательной (обеспечивается повышение температуры нефти до 285°С на атмосферном и вакуумном блоках); применение усовершенствованных методов регулирования расходов нефти в параллельных теплообменниках; применение усовершенствованной системы регулирования (минимизации расходов пара при отпарке в боковых стриппингах), применение стриппингов с ребойлерами; отказ от подачи сухого пара; оптимизация распределения тепловых нагрузок циркулирующего орошения; в некоторых случаях - использование предварительного эвапоратора сырья; применение электродвигателей с регулируемым числом оборотов.

Усовершенствование печей установок атмосферной перегонки: применение усовершенствованных методов обеспечения равномерного подвода тепла и предотвращения местных перегревов; обеспечение оптимального распределения потоков в печи для достижения максимальной эффективности теплопередачи; оптимизация подачи воздуха с целью достижения максимального КПД; внедрение подогрева воздуха и/или выработки пара с использованием схем утилизации тепла в конвекционной секции печи.

Усовершенствование атмосферных колонн: обеспечение минимальной нагрузки верхних тарелок по жидкости во избежание загрязнения дистиллятов и образования отложений на тарелках за счет ввода дополнительных циркулирующих орошений; снижение степени переиспарения за счет использования усовершенствованной

445

системы регулирования; оптимизация верхнего орошения на основе теплового баланса колонны и требований к четкости ректификации; оптимизация расхода пара, подводимого в низ колонны; увеличение числа тарелок и высоты колонны с целью повышения четкости фракционирования или дополнительного отбора дистиллятов; применение насадок в секциях колонны с высокой нагрузкой по жидкости, например в зонах подвода циркулирующего орошения; эффективный расчет зоны питания, устраняющий пенообразование и занос остаточных фракций на ректификационные тарелки; внедрение двухступенчатой конденсации верхнего погона с целью повышения степени утилизации тепла, устранения коррозии в верхней части колонны, устранения потенциальной вероятности конденсации воды в зоне верхнего орошения, уменьшения поверхности конденсата; перепроектирование атмосферных колонн на работу под повышенным давлением до 0,25МПа, что дает следующие преимущества: уменьшается диаметр колонны, из схемы может быть исключен компрессор жирного газа, повышаются температуры отбора и увеличивается потенциал утилизированного тепла.

Дополнительно к решениям, идентичным углублению теплообмена и повышению эффективности работы технологической печи при модернизации атмосферного блока, на вакуумном блоке используют: интеграцию тепловых потоков с потоками блока атмосферной перегонки; использование трансферной линии с малым перепадом давления во избежание заноса в вакуумный газойль темного нефтепродукта.

Усовершенствование вакуумных колонн: применение внутренних устройств с малым перепадом давления, решетчатых тарелок Глитч, насадочных колец Полла для обеспечения возможности увеличения пропускной способности при высокой четкости погоноразделения и эффективной теплопередаче; двойная промывка в зоне разделения питания и вывода тяжелого вакуумного газойля с целью предотвращения уноса остаточных фракций в продуктовый газойль (осуществляется в зоне массообменных устройств с дополнительным каплеотделителем промывкой горячим вакуумным газойлем); эффективное регулирование подачи промывочного продукта во избежание недостаточного смачивания и отложения кокса; эффективный расчет зоны питания для оптимального регулирования соотношения вывода легкого (примерно 40%) и тяжелого (около 60%) газойля; дополнительная секция доохлаждения верхнего орошения для подачи пара в куб вакуумной колонны с целью предотвращения выноса продукта в эжекторную систему;

446

оптимизация или отказ от подачи пара в куб вакуумной колонны с целью снижения потерь тепла и отвода стоков; осуществление рециркуляции вакуумного остатка на вход печи с целью предотвращения образования кокса при переиспарении (применяется при переработке легких нефтей); эффективное регулирование уровня и температуры куба вакуумной колонны, сокращение времени пребывания в кубе и закалка (квенчинг) кубового продукта во избежание его крекирования; блочная компоновка эжекторов (для возможного отключения блоков при малых нагрузках) и применение в сочетании с эжекторами водокольцевых вакуумных насосов, что обеспечивает достижение более глубокого вакуума и снижение энергозатрат; отказ от сброса неконденсирующихся газов на факел, использование для утилизации тепла их сгорания специальной горелки в печи вакуумного блока.

Замена водяного пара на потоки нефтепродуктов в процессе переработки нефти позволяет снизить энергозатраты и повысить безопасность процессов.

Длительное время на установках АВТ работают и хорошо себя зарекомендовали схемы регулирования фракционного состава топлива без подачи водяного пара в стриппинги атмосферной колонны. При работе установок со стриппингами без подачи водяного пара можно отметить следующие преимущества: экономия до 6 т/ч водяного пара (для всех работающих установок АВТ, AT); улучшение качества лигроина и дизельного топлива; сокращение времени отстоя лигроина перед его паспортизацией; снижение давления в колонне К-2; уменьшение сброса загрязненного конденсата.

При работе вакуумных блоков АВТ с водяным паром наблюдаются трудности по созданию глубокого вакуума, особенно в летнее время из-за сравнительно высокой температуры конденсации (35°С). Температура оборотной воды, подаваемой в холодильники, составляет 35-38°С. Кроме того, подача водяного пара в вакуумные колонны ухудшает четкость ректификации. Еще одним недостатком использования водяного пара является сброс вредных веществ (H2S, углеводородов) вместе с конденсатом в водоемы.

Основные изменения, которые вносятся в схему работ вакуумных колонн на установках масляного профиля следующие: вода, подаваемая в бароконденсатор смешения, заменена на нефтепродукт; водяной пар, подаваемый в отгонную часть вакуумных колонн, заменен парами нефтепродукта; смонтирована схема сжигания газов разложения в печах.

После модернизации вакуумный блок установки АВТ работает со следующими изменениями в технологической схеме: вместо воды в

447

барометрический конденсатор смешения подается дизельное топливо; водяной пар в низ колонны К-5 не подается, вместо него подаются пары дизельного топлива из стриппинга колонны К-2; изменяется схема вывода воды из баромколодца, отстоенный нефтепродукт откачивается в нефть; газы разложения сжигаются в печи П-2; температура верха колонны К-5 повышается от 180 до 210-220°С. При модернизации установок каталитического крекинга решаются следующие задачи:

- - углубление переработки сырья;

- - повышение выхода бензина и его октанового числа, олефинов С3-С4;

- - уменьшение выхода газа и кокса, объема загрузки катализатора;

- - обеспечение гибкости по сырью и ассортименту продуктов;

- - снижение энергозатрат за счет использования энергии (давления и тепла) газов регенерации и продуктов.

- Достижение этих целей определяется:

- - использованием высокоэффективного цеолитного катализатора, осуществлением реакции в подъемнике, малым временем контакта сырья с катализатором, эффективной отпаркой продукта на завершающей стадии контакта, регенерацией катализатора при высокой температуре и эффективным распределением воздуха на регенерацию, что обеспечивает полный выжиг кокса;

- - утилизацией энергии давления газов регенерации в системе турбодетандер-воздухонагреватель-мотор-генератор-пусковая паровая турбина или турбодетандер-мотор-генератор. Тепло, отводимое из главной колонны фракционирования с потоками циркулирующего орошения, может быть использовано для подогрева сырья, подвода тепла в ребойлеры блока газоразделения и для выработки пара.

На установках каталитического крекинга осуществляются специальные меры безопасности, к которым относятся: дооснащение третьей (и, возможно, четвертой) ступенью циклонов для очистки отходящих газов от твердых частиц; установка электростатического фильтра; скрубберная очистка отходящих газов от твердых частиц и оксидов серы; промотирование катализатора с целью полного дожига монооксида углерода непосредственно в регенераторе; использование добавок к катализатору, связывающих серу в регенераторе и обеспечивающих ее восстановление до сероводорода в реакторе; гидрообессеривание сырья.

Особые режимы каталитического крекинга должны быть реализованы при переработке тяжелых видов сырья с высоким содержанием металлов и более высокой коксуемостью по Конрадсону.

448

Это связано с выходом дополнительного количества кокса, необходимостью подачи больших объемов воздуха на регенерацию и повышением ее температуры. Если недостаточную производительность по воздуху и скорость регенерации можно компенсировать соответствующими режимами работы воздухонагнетателя, то для ограничения температуры и достижения требуемого теплового баланса требуются дополнительные меры - использование паровых змеевиков в регенераторе или выносных холодильников катализатора.

Активность катализатора можно поддерживать в течение длительного времени, применяя пассиватор металлов - сурьму. Это приводит одновременно к уменьшению выхода газов, однако не устраняет повышенный выход газов полностью, что вызывает необходимость установки дополнительных, обычно блочных газовых компрессоров, привязываемых к существующим системам.

В области конверсии нефтяных остатков имеется опыт реконструкции установок атмосферной перегонки в установки висбрекинга, а установок висбрекинга - в установки замедленного коксования.

В первом случае установки висбрекинга могут быть выполнены в вариантах с выносной камерой и без нее, реакция проходит в трубчатой печи. Мощность, достигаемая без модернизации печей, составляет около 50% мощности исходной установки в варианте без выносной камеры и 65-70% - с выносной. При модернизации печей может быть достигнута мощность, равная проектной. Капитальные вложения на реконструкцию установки в варианте без выносной камеры составляют 25-30% стоимости новой установки висбрекинга аналогичной мощности.

Целью реконструкции установок висбрекинга является повышение производительности и эффективности их эксплуатации. Повышение производительности достигается, в частности, установкой выносной камеры. С такой модернизацией непосредственно связано и уменьшение на 30-35% прямых расходов топлива: применение выносной камеры обеспечивает возможность более длительного времени пребывания в зоне реакции, т.е. реализации при более низкой температуре.

Кроме снижения прямых расходов топлива процесс висбрекинга с выносной камерой характеризуется дополнительными преимуществами. При снижении температуры уменьшается необходимая поверхность теплообмена (тепло обычно утилизируется выработкой пара среднего и низкого давления). Кроме того, снижается температура стенки труб змеевиков печи, благодаря чему уменьшается коксообразование и увеличивается срок службы змеевиков и пробеги печи. Последние могут достигать одного года,

449

что в 2-3 раза больше, чем у печей установок без выносной камеры; обеспечивается дополнительная гибкость эксплуатации, так как регулирование процесса можно вести, как по температуре выхода из печи, так и по давлению в реакционной камере; требуется печь меньшей, чем в варианте без выносной камеры, производительности с меньшими перепадами давления.

Реконструкция включает обычно оптимизацию закалки продуктов висбрекинга. В качестве закалочной среды в большинстве случаев используют газойль, хотя закалка остатком висбрекинга дает возможность утилизации дополнительного количества тепла. При применении этого способа закалки на существующих установках можно ограничиваться зоной испарения и нижней секцией отпарки колонны фракционирования.

Интересен опыт фирмы "Луммус" по реконструкции установок висбрекинга в установки замедленного коксования. При этом мощность последней может составить 80-85% мощности установки висбрекинга без выносной камеры и 60-65% мощности установки с выносной камерой. Стоимость реконструкции составляет соответственно 60-65 и 70-75% капиталовложений в новую установку. Большая часть затрат (80-85%) связана со строительством и монтажом оборудования производства и транспортировки кокса и вспомогательных систем. Реконструкция установок замедленного коксования включает следующие элементы.

Усовершенствование технологических печей: оптимизация массовой скорости сырья и расхода пара разбавления для обеспечения максимальной длительности пробегов; перераспределение потоков в печи для достижения максимальной эффективности теплопередачи и исключения преждевременного закоксовывания труб печи; оснащение воздухоподогревателем.

Усовершенствование коксовых камер: усовершенствование методов определения уровня коксующегося продукта в камерах; использование в качестве закалочной среды неиспаряющегося тяжелого газойля, что позволяет углубить утилизацию тепла на более высоком температурном уровне.

Усовершенствование колонны фракционирования: утилизация низкопотенциального тепла за счет применения нескольких циркулирующих орошений, в частности циркулирующего орошения легким газойлем; интеграция тепловых потоков блока коксования и секции фракционирования кубовой секции с целью повышения теплового КПД; модификация кубовой секции с целью повышения качества тяжелого газойля.

Кроме того, на установке реализуются мероприятия по оптимизации режимов: температуры, давления и кратности рециркуляции

450

с целью достижения максимального выхода дистиллятов; цикла коксования для повышения пропускной способности; автоматической продувки паром при падении расхода сырья или прекращении его подачи; вводу силиконовой антипенной присадки или других ингибиторов того же назначения в малых концентрациях для увеличения срока службы катализатора при последующей гидроочистке. Специальные меры безопасности состоят в организации замкнутой системы продувки с извлечением тяжелого обезвоженного нефтепродукта и отделением сконденсированной воды от легкого нефтепродукта. Тяжелый продукт возвращается при этом на коксование, вода - в систему резки кокса.

Одним из важнейших аспектов повышения уровня промышленной безопасности является организация малоотходного производства, так как накопление опасных отходов может привести к пожарам и аварийным ситуациям. Примером такого производства являются организованные на предприятиях топливно-нефтехимического профиля технологические циклы: получения полипропилена, выпуска изделий из пластмасс и композиционных материалов, производства МТБЭ, олигомерного бензина на основе пропан-пропиленовой (ППФ) и бутан-бутиленовой (ББФ) фракций, вырабатываемых на установке каталитического крекинга. Сухой газ установок каталитического крекинга и риформинга, первичной переработки нефти, вторичной перегонки и стабилизации бензинов, разделения и очистки жирных газов поступает в топливную сеть завода, в значительной степени обеспечивая работу технологических печей и паровых котлов.

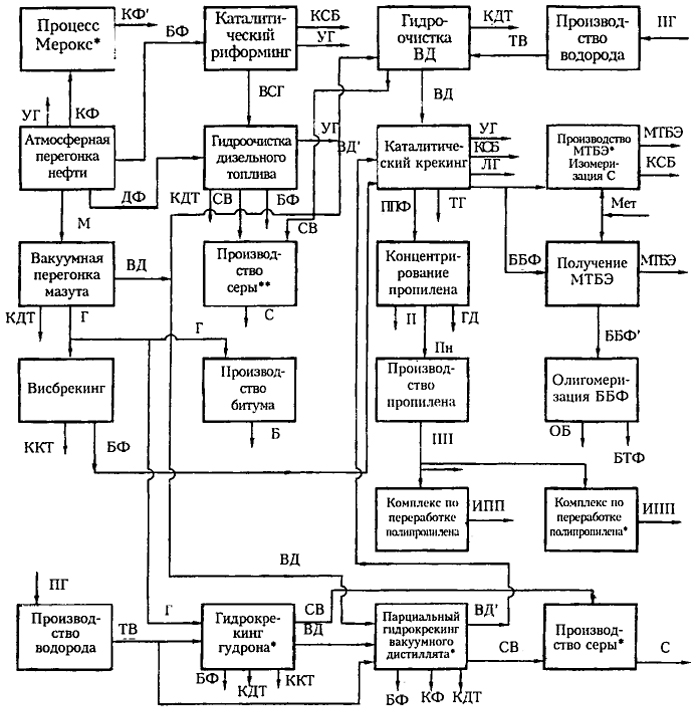

В качестве примера на рис. 4.8 дана комплексная схема модернизации завода топливно-нефтехимического профиля с целью приведения производства к современным нормам и правилам экологической и промышленной безопасности, включающая:

- - строительство новых современных технологических установок взамен выработавших свой ресурс;

- - модернизацию действующих и строительство новых АСУТП и систем противоаварийной защиты на объектах I категории взрывопожароопасности;

- - строительство нового локального третьего независимого источника электроэнергии и др.

В следующих разделах в качестве примера экологически-рациональных технологических процессов будут рассмотрены процессы переработки углеводородных газов и остаточных фракций.

- Какие мероприятия по разработке экологически рациональных схем переработки углеводородных систем следует проводить на предприятиях топливно-нефтехимического профиля?

451

Рис. 4.8. Блочная схема модернизации производства: КФ, КФ' - керосиновая фракция соответственно до и после очистки; УГ - углеводородный газ; БФ - бензиновая фракция; М - мазут; ДФ - фракция дизельного топлива; ВД - вакуумный дистиллят 350-540°С; КДТ - компонент дизельного топлива; Г - гудрон; ККТ - компонент котельного топлива; КСБ - компонент стабильного бензина; ВСГ - водородсодержащий газ; СВ - сероводород; С - сера; Б - битум; ВД - гидроочищенный вакуумный дистиллят; ППФ - пропан-пропиленовая фракция; ТГ - тяжелый газойль; ЛГ - легкий газойль; ББФ - бутан-бутиленовая фракция; П - пропан; Пн - пропилен; ГД - головная фракция деэтанизации; ПП - полипропилен; ИПП - изделия из полипропилена; ТВ - технический водород; ПГ - природный газ, МТБЭ - метил-трет-бутиловый эфир; Мет - метанол; ББФ' - отработанная бутан-бутиленовая фракция; ОБ - олигомерный бензин; БТФ - бутановая фракция; светлосерым фоном обозначены объекты первой стадии модернизации, темносерым - второй стадии; * - новые объекты; ** - заменяемые.

Рис. 4.8. Блочная схема модернизации производства: КФ, КФ' - керосиновая фракция соответственно до и после очистки; УГ - углеводородный газ; БФ - бензиновая фракция; М - мазут; ДФ - фракция дизельного топлива; ВД - вакуумный дистиллят 350-540°С; КДТ - компонент дизельного топлива; Г - гудрон; ККТ - компонент котельного топлива; КСБ - компонент стабильного бензина; ВСГ - водородсодержащий газ; СВ - сероводород; С - сера; Б - битум; ВД - гидроочищенный вакуумный дистиллят; ППФ - пропан-пропиленовая фракция; ТГ - тяжелый газойль; ЛГ - легкий газойль; ББФ - бутан-бутиленовая фракция; П - пропан; Пн - пропилен; ГД - головная фракция деэтанизации; ПП - полипропилен; ИПП - изделия из полипропилена; ТВ - технический водород; ПГ - природный газ, МТБЭ - метил-трет-бутиловый эфир; Мет - метанол; ББФ' - отработанная бутан-бутиленовая фракция; ОБ - олигомерный бензин; БТФ - бутановая фракция; светлосерым фоном обозначены объекты первой стадии модернизации, темносерым - второй стадии; * - новые объекты; ** - заменяемые.

452

- Какие мероприятия по реконструкции печей и установок АВТ следует проводить для повышения экологической безопасности предприятий топливно-нефтехимического профиля?

- Составьте принципиальную блок-схему предприятия, отвечающего требованиям промышленной безопасности.

- Охарактеризуйте основные направления реконструкции оборудования НПЗ.

- Какие мероприятия следует проводить для повышения эффективности каталитических процессов переработки углеводородных систем?

- Какие мероприятия следует проводить для повышения эффективности процессов переработки нефтяных остатков?

453