|

|

|

|

|

|

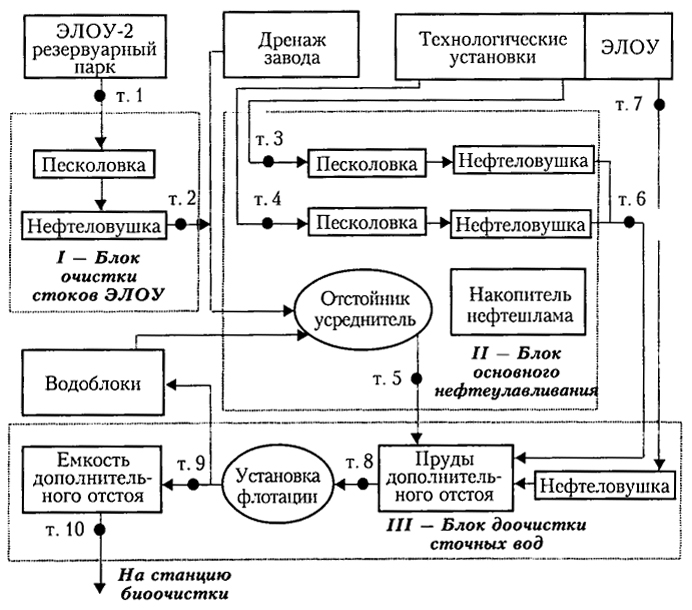

Все сточные воды (производственные, атмосферные и бытовые) проходят комплекс очистных сооружений, который состоит из трех раздельных блоков очистки и доочистки сточных вод промышленной канализации. Схема очистных сооружений и контрольные точки отбора сточных вод на примере Московского НПЗ топливно-нефтехимического профиля приведены на рис. 3.20.

Рис. 3.20. Схема очистных сооружений и точки отбора сточных вод

282

I. В первый блок очистки сточных вод - БОСЭ (блок очистки стоков электрообессоливающих установок) поступают наиболее загрязненные стоки электрообессоливающих установок ЭЛОУ товарно-сырьевого цеха, установок депарафинизации дизельного топлива ДПУ и адсорбционной очистки масел. Основными загрязнителями являются: нефтепродукты - до 10000 мг/л; фенолы - до 5 мг/л; сульфиды и гидросульфиды - до 4 мг/л; хлориды - до 600 мг/л.

II. В блоке основного нефтеулавливания (БОН) очищают сточные воды от установок прямой перегонки нефти, установок каталитического риформинга, гидроочистки дизельного топлива, каталитического крекинга, газофракционирующих установок и других объектов завода. Основные загрязнители: нефтепродукты - до 3000 мг/л, фенолы и сульфиды - до 3 мг/л (за исключением установки каталитического крекинга, где фенолов может быть до 300 мг/л, сернистых - до 4000 мг/л), а также установка обезвреживания сернисто-щелочных стоков, в которых содержание сернистых соединений составляет до 1000 мг/л. БОСЭ и БОН - механические очистные сооружения, оборудованные нефтеловушками.

III. Блок доочистки сточных вод (БДСВ) служит для очистки всех видов промышленных сточных вод от нефтепродуктов методом напорной флотации с рециркуляцией одной трети воды и использованием в качестве коагулянта сернокислого алюминия.

Определение содержания нефтепродуктов (основного загрязнителя) в сточных водах на всех этапах их очистки позволяет контролировать процесс очистки, влиять на него, устранять нежелательные отклонения.

В точках 1, 3, 4 контролируют содержание нефтепродуктов в сточных водах, поступающих на БОСЭ и БОН, в точке 7 - в сточных водах ЭЛОУ-6. В точках 2, 5,6 - оценивают качество сточных вод, прошедших механические очистные сооружения; в точках 8 и 9 - сточных вод, поступающих на флотационную установку и прошедших ее; в точке 10 - в сточных водах, сбрасываемых на станцию аэрации.

Так как точки 8, 9 позволяют контролировать процесс флотации (количество А12(5О4)з на тонну очищаемой воды), а точка 10 является последней контрольной точкой перед сбросом воды на общегородские очистные сооружения, то в этих точках кроме анализа на содержание нефтепродуктов в сточной воде проводят анализы на содержание в очищенных водах: механических примесей; растворенных веществ; ХПК; БПК5; фенолов, летучих с паром; аммонийного азота; сульфатов; хлоридов; сульфидов и гидросульфидов; щелочности; ионов водорода (рН).

В табл. 3.30, 3.31 представлены среднегодовые данные за последние

283

Таблица 3.30

Среднегодовые данные по химическому составу сточных вод до флотационной очистки

| Год |

Определяемые компоненты |

| рН |

Фенол, мг/дм3 |

Сl-, мг/дм3 |

SO4-2мг/дм3 |

H2S мг/дм3 |

Щобщ, мгэкв/дм3 |

Мех.пр., мг/дм3 |

Сух.ост., мг/дм3 |

ХПК, мг O2/дм3 |

Нефтепродукты, мг/дм3 |

| 1 |

8,48 |

2,54 |

484 |

95 |

7,96 |

6,9 |

58 |

1129 |

350 |

_ |

| 2 |

8,5 |

1,9 |

624 |

128 |

12,2 |

6,9 |

62 |

1257 |

379 |

- |

| 3 |

8,26 |

1,47 |

506 |

146 |

4,75 |

5,9 |

73 |

1199 |

305 |

71 |

| 4 |

8,64 |

2,09 |

495 |

162 |

6,5 |

6,7 |

65 |

1230 |

362 |

119 |

| 5 |

8,44 |

1,93 |

493 |

113 |

3,53 |

5,9 |

61 |

1152 |

226 |

133 |

| 6 |

8,48 |

2,02 |

502 |

116 |

6,52 |

5,7 |

48 |

1093 |

261 |

80 |

| 7 |

8,22 |

1,29 |

545 |

134 |

3,18 |

5,4 |

47 |

1129 |

221 |

62 |

| 8 |

8,3 |

2,1 |

613 |

124 |

4,94 |

5,6 |

46 |

1324 |

248 |

116 |

| 9 |

8,3 |

1,5 |

564 |

118 |

3,54 |

5,4 |

25 |

1341 |

162 |

76 |

| 10 |

8,17 |

1,8 |

480 |

131 |

2,4 |

5,1 |

21 |

1246 |

- |

69 |

| 11 |

7,9 |

1,2 |

543 |

145 |

2,1 |

4,8 |

19 |

1369 |

- |

60 |

284

Таблица 3.31

Среднегодовые данные по химическому составу сточных вод после флотационной очистки

| Год |

Определяемые компоненты |

| рН |

Фенол, мг/дм3 |

Сl-, мг/дм3 |

SO4-2мг/дм3 |

H2S мг/дм3 |

Щобщ, мгэкв/дм3 |

Мех.пр., мг/дм3 |

Сух.ост., мг/дм3 |

ХПК, мг O2/дм3 |

Нефтепродукты, мг/дм3 |

| 1 |

7,96 |

2,58 |

431 |

173 |

2,82 |

5,7 |

58 |

1135 |

256 |

- |

| 2 |

7,93 |

2,1 |

558 |

149 |

3,6 |

5,6 |

58 |

1339 |

271 |

- |

| 3 |

7,86 |

1,37 |

469 |

179 |

2,2 |

5,43 |

89 |

1167 |

237 |

37 |

| 4 |

8,0 |

2,07 |

437 |

184 |

4,1 |

5,9 |

62 |

1231 |

247 |

55 |

| 5 |

7,85 |

1,81 |

478 |

151 |

0,55 |

5,1 |

54 |

1135 |

184 |

70 |

| 6 |

7,99 |

1,89 |

462 |

140 |

2,3 |

5,4 |

44 |

1049 |

191 |

38 |

| 7 |

7,46 |

0,75 |

504 |

151 |

1,24 |

5,48 |

26 |

1153 |

150 |

22,6 |

| 8 |

7,7 |

2,2 |

551 |

175 |

2,3 |

3,9 |

37 |

1243 |

159 |

21 |

| 9 |

7,8 |

1,5 |

488 |

122 |

1,8 |

4,9 |

24 |

1348 |

102 |

38 |

| 10 |

7,8 |

1,5 |

502 |

194 |

1,9 |

4,5 |

23 |

1324 |

- |

33 |

| 11 |

7,8 |

1,02 |

516 |

183 |

1,53 |

4,3 |

14 |

1420 |

- |

25 |

285

годы по химическому составу сточных вод, поступающих и прошедших флотационную очистку, которые показывают общую тенденцию к понижению содержания основных загрязняющих веществ.

Следует отметить, что процесс коагуляции в экологическом плане представляет собой очистку воды ценой ее загрязнения сульфат-ионами коагулянта (загрязнения - поскольку названные примеси нормируются значениями ПДК). Так, при расходе сульфата алюминия 30 мг/л содержание сульфат-ионов в воде, прошедшей установку флотации, возрастает на -30 мг/л (табл. 3.30-3.31). К тому же очистке сопутствует проблема остаточного алюминия в очищаемой воде. Опасность усугубляют "кислые дожди", вымывающие водорастворимые соли из шламов.

Анализ полученных данных дал возможность определить эффективность очистки сточных вод по нефтепродуктам на установке флотации (рис. 3.21).

Величина средней степени очистки сточных вод - 56%, и указанные выше проблемы использования минеральных коагулянтов говорят о необходимости реконструкции сооружений физико-химической очистки. Совершенствование процесса флотации может

Рис. 3.21. Степень очистки сточных вод от нефтепродуктов на установке флотации

286

быть решено путем подбора природы, состава, концентрации и способов дозирования реагента, добавкой флокулянтов.

После физико-химической очистки сточную воду направляют в пруды-отстойники, после суточного отстаивания сбрасывают на Курьяновскую станцию аэрации (КСА). Контроль за качеством сбрасываемых сточных вод ведется в т. 10. Аналитические данные по химическому составу сточных вод, сбрасываемых на КСА, представлены в табл. 3.32.

Из представленных данных можно сделать вывод об улучшении качества сточных вод. Снижение содержания основных загрязнителей в сточных водах связано прежде всего с модернизацией старых и вводом в строй новых (экологически более чистых) технологических производств переработки нефти.

Для систематизации и оценки уровня загрязнения и значимости сбросов вредных веществ со сточной водой предприятия на станцию аэрации (как единственного потока, выходящего с предприятия) была проведена статистическая обработка данных за последние 3 года.

Результаты статистической обработки данных по содержанию вредных веществ в сточной воде Московского НПЗ представлены в табл. 3.33.

Таким образом, мониторинг водных потоков и статистическая обработка полученных данных позволяют оценить состояние водного бассейна и определить вклад вредных веществ в общее загрязнение водного бассейна.

Для выработки природоохранных мероприятий необходимо знать не только перечень основных загрязняющих веществ, но и основные источники загрязнения. Для этого необходимы исследования по определению химического состава и объемов сточных вод, образующихся на производственных объектах предприятия (табл. 3.26). Данные по исследованию сточных вод позволяют определить основные источники загрязнения воды веществами, содержание которых превышает нормативы, установленные водной инспекцией (нефтепродукты, фенол, сероводород, аммонийный азот, хлориды).

Как правило, существующие технологии водоочистки и мероприятия по снижению содержания вредных веществ в сточных водах технологических установок не позволяют эффективно достичь требуемых норм сброса.

В настоящее время имеются технологические решения, которые позволяют уменьшить потери нефти и нефтепродуктов, снизить нагрузку на очистные сооружения. Для достижения нормы

287

Таблица 3.32

Данные по химическому составу сточных вод, сбрасываемых на станцию аэрации

| Год |

Определяемые компоненты |

| рН |

Фенол, мг/дм3 |

Сl-, мг/дм3 |

SO4-2, мг/дм3 |

H2S, мг/дм3 |

Щобщ, мгэкв/дм3 |

NH4+ мг/дм3 |

ХПК, мг О2/дм3 |

БПК5 мг О/дм3 |

Мех. пр., мг/дм3 |

Сух. ост., мг/дм3 |

Нефтепродукты, мг/дм3 |

| 1 |

7,96 |

2,4 |

451 |

129 |

5,9 |

5,7 |

- |

197 |

86 |

15 |

ИЗО |

- |

| 2 |

7,82 |

2,2 |

534 |

149 |

6,1 |

5,7 |

- |

216 |

112 |

14 |

1261 |

- |

| 3 |

7,7 |

1,31 |

466 |

176 |

4,7 |

5,4 |

45 |

193 |

88 |

16 |

1179 |

12,9 |

| 4 |

7,93 |

1,9 |

484 |

184 |

6,8 |

6,0 |

63 |

222 |

105 |

21 |

1275 |

14,9 |

| 5 |

7,78 |

1,87 |

482 |

168 |

2,7 |

5,4 |

36 |

181 |

123 |

18 |

1131 |

16,6 |

| 6 |

7,8 |

1,48 |

463 |

137 |

2,9 |

5,4 |

39 |

179 |

75 |

17 |

1910 |

18,4 |

| 7 |

7,6 |

0,96 |

467 |

157 |

1,7 |

5,3 |

34 |

138 |

63 |

13 |

1081 |

15,7 |

| 8 |

7,7 |

1,84 |

576 |

164 |

2,3 |

4,7 |

58 |

141 |

63 |

13 |

1300 |

9,61 |

| 9 |

7,7 |

1,3 |

540 |

146 |

3,1 |

4,9 |

52 |

124 |

64 |

8 |

1310 |

7,9 |

| 10 |

7,61 |

0,97 |

452 |

189 |

2,4 |

4,3 |

62 |

149 |

62 |

7 |

1305 |

6,18 |

| 11 |

7,4 |

0,42 |

495 |

192 |

1,9 |

4,0 |

46 |

127 |

47 |

5 |

1367 |

5,68 |

| 12 |

7,4 |

1,6 |

480 |

140 |

2,5 |

4,1 |

44 |

135 |

50 |

6 |

1394 |

6,08 |

288

Таблица 3.33

Данные по содержанию вредных веществ в стоках

| Вещество |

Год |

Максимальное из среднемесячных значение концентрации вредного вещества в сточной воде за год, мг/дм3 |

Среднегодовое значение концентрации вредного вещества в сточной воде, мг/дм3 |

Среднее квадратичное отклонение среднемесячных значений концентрации вредного вещества в сточной воде от среднегодового значения |

Коэффициент вариации концентраций |

| Нефтепродукты |

1 |

6,7 |

6,18 |

0,6645 |

0,11 |

| |

2 |

7,4 |

5,68 |

0,9543 |

0,17 |

| |

3 |

6,5 |

5,41 |

0,6230 |

0,12 |

| Фенол |

1 |

2,8 |

0,97 |

0,6994 |

0,72 |

| |

2 |

0,5 |

0,42 |

0,1262 |

0,30 |

| |

3 |

2,8 |

1,63 |

0,9285 |

0,57 |

| H2S |

1 |

3,7 |

2,40 |

0,7094 |

0,30 |

| |

2 |

3,2 |

1,94 |

1,2950 |

0,67 |

| |

3 |

3,1 |

1,57 |

0,6979 |

0,44 |

| NH4+ |

1 |

98 |

62,3 |

17,431 |

0,28 |

| |

2 |

62 |

45,6 |

12,602 |

0,28 |

| |

3 |

60 |

44,3 |

10,500 |

0,24 |

| Сl- |

1 |

611 |

452,2 |

73,429 |

0,16 |

| |

2 |

645 |

495,0 |

102,058 |

0,20 |

| |

3 |

597 |

480,3 |

56,587 |

0,12 |

сброса вредных компонентов со сточной водой на станции аэрации необходима реконструкция очистных сооружений. Для предприятий топливно-нефтехимического профиля существует достаточно большое количество методов по обезвреживанию стоков установок ТК и СЩС. К ним относятся:

- - жидкофазное окисление кислородом в отсутствие и в присутствии катализаторов (металлические и оксидные с металлами VIII группы);

- - гетерогенно-каталитическое обезвреживание в отсутствие окислителя;

- - озонирование;

- - окисление с помощью пероксида водорода (перспективно там, где есть его производство);

- - хлорирование.

289

Предложена технология концентрирования СЩС и стоков ТК щелочью с получением пастообразных или жидкотекучих полупродуктов со значительно меньшим выходом, что обеспечивает возможность долгосрочного складирования и снижения расходов при транспортировке.

Наиболее перспективным считается метод локального окислительно-каталитического обезвреживания (процесс ЛОКОС). Процесс ЛОКОС основан на жидкофазном гетерогенно-каталитическом окислении кислородом воздуха токсичных сульфида и меркаптида натрия в более безопасные тиосульфат и сульфонат натрия по реакциям:

2Na2S + 2О2 + Н2О = Na2S2О3 + 2NaOH

(3.20)

2CH3SNa + ЗО2 = CH3SО3Na

(3.21)

Реакции (3.20) и (3.21) экзотермические и протекают при температуре 60-90°С в присутствии катализатора - фталоцианина кобальта, нанесенного на полимерную основу. Основными условиями проведения процесса являются: расход воздуха на обдув - 500 м3/ч; температура конденсата на входе в колонну - 95°С; давление в колонне - 0,5 кг/см2; расход технологического конденсата - 18,0 м3/ч; загрузка катализатора - 2,5 т.

Ввод в действие установки по очистке сточных вод позволил снизить концентрации фенолов и сернистых соединений в стоках ТК и СЩС и уменьшить сброс опасных загрязнителей на очистные сооружения завода (рис. 3.22, 3.23).

Одним из перспективных методов удаления фенолов, сернистых соединений и аммонийного азота из технологического конденсата является применение озонной технологии. Проведены лабораторные исследования по очистке конденсата с применением высокоэффективного окислителя - озона. В процессе исследования отбирались пробы из жидкой фазы реактора и определялась концентрация фенола, ароматических углеводородов и сернистых соединений.

Известно, что в водных растворах скорость разрушения примесей при озонировании, в особенности фенола, зависит от рН раствора. Увеличение рН от 7 до 11 позволило увеличить скорость разрушения фенола в 10-20 раз, не изменив заметно скорости сопутствующих реакций. Скорость реакции озона с ароматическими углеводородами зависит от температуры. При температуре поступающего из куба отпарочной колонны конденсата, равной 100°С, можно добиться конверсии по озону 99,99% и разрушить полностью

290

Рис. 3.22. Динамика изменения среднегодовых концентраций фенолов (мг/дм 3) (а) и сернистых соединений (г/дм 3) (б) на установке очистки стоков ТК и СЩС: 1 - фенолы и H 2S до очистки; 2 - фенолы и H 2S после очистки; 3, 4 - аппроксимация

нежелательные примеси. В зависимости от температурных параметров и аппаратурного оформления узла конденсации паров возможно получать различное качество "конденсата". Практически удается уловить 90-95% фенола, 70-90% аммиака, 95% моно- и бициклических

291

Рис. 3.23. Динамика очистки стоков ТК и СЩС от фенолов (а) и сернистых соединений (6)

ароматических соединений, a H2S, SO2, частично аммиак и легкие углеводороды удалить с газовой фазой.

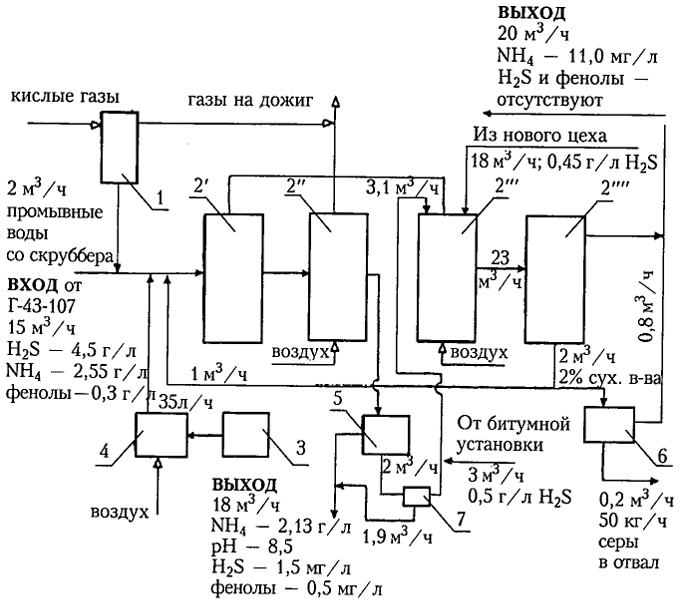

Другим способом модернизации процесса очистки стоков СЩС установок АВТ и ПП (получения полипропилена) является микробиологическая технология. В качестве окислителя используется специальная культура тиобактерий, выращенная и адаптированная к очищаемым стокам. Установлено, что при добавлении в процесс отгонки сероводорода специальной культуры в количестве 40 мг/л происходит не только очистка от сероводорода (с 3700 до 1,2 мг/л), но и от фенолов (с 28 до 0,4 мг/л) и меркаптанов (с 0,59 до 0). Рекомендована схема доочистки указанных стоков совместно со стоками цеха полипропилена с получением товарного продукта - комплексного удобрения (рис. 3.24).

292

Рис. 3.24. Очистка концентрированного стока от сероводорода и фенолов

В поток добавляют биологический окислитель и направляют в колонну (2'). В эту же колонну направляют промывную воду скруббера очистки кислых газов с установки получения серы по способу Клауса. После смешения поток поступает в следующую колонну (2''), где происходит отгонка и окисление сероводорода и фенолов при аэрации воздухом с образованием осадка серы в смеси с биологическим окислителем. Полученный осадок отделяют от аммонийсодержащего раствора в отстойнике (5) и обезвоживают на барабанном вакуум-фильтре (7).

Поток осадка смешивают со стоками битумной установки и направляют в колонну (2''), куда подают также стоки из цеха полипропилена. В этой колонне происходит полное окисление сероводорода полученным осадком и кислородом воздуха. Далее осадок отделяют от раствора на существующей колонне (2''),

293

раствор сливается в канализацию, а осадок рециркулируется в колонну (2') и на уплотнение в отстойник (6), а оттуда (50 кг/ч) в отвал вместе с серой с установок Клауса. Выход этого осадка составляет 0,5-1% от общего количества получаемой серы. В общий поток на очистку направляется 20 м3/ч стоков, практически не содержащих фенолов и сульфидов и содержащих около 11 мг/л аммонийного азота.

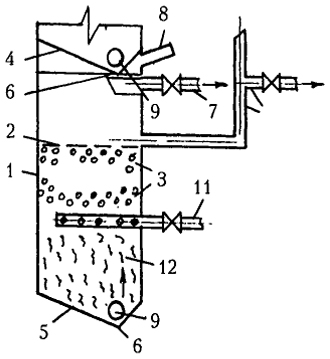

Схема установки биологической очистки воды типа "закрытый аэротенк с загрузкой" представлена на рис. 3.25.

Рис. 3.25. Реактор микробиологического окисления

Биологическая очистка воды осуществляется путем сорбции и окисления загрязнителей в предварительно сформированном слое активного ила, находящемся в нижней части установки (шламовая часть), а также активным илом, закрепленным на плавающей насадке. Установка состоит из реактора (1) призматической формы, снабженного в верхней части решеткой (2) для удержания насадки (3); перекрытие (4) реактора и конгруэнтное ему днище (5) имеют двухскатную форму с коньком (6), обращенным вниз со смещением от оси реактора (1) в сторону отвода нефтепродуктов (7) и кислородсодержащего газа (8). Реактор оснащен системами подачи исходной воды (9) и отвода обработанной воды (10), а также подачи и отвода воздуха. В нижнем отделении реактора (1) под системой подачи воздуха (11) располагается предварительно сформированный слой активного ила (12). Под решеткой и сеткой (2), выше системы подачи воздуха (11) располагается гранулированная насадка (3) (полиэтилен высокого давления низкой плотности, гранулы крупностью 2,5-4 мм, плотностью 0,02 кг/л, насыпным весом 0,657 кг/л).

В табл. 3.34 приведены показатели качества воды после очистки в реакторе биохимического окисления.

Биологическая система сероочистки сточных вод направлена на переработку сточных вод с высоким содержанием нефтепродуктов

294

Таблица 3.34

Показатели качества очистки воды в реакторе микробиологического окисления

| Показатель |

Содержание, мг/л |

| До очистки |

После очистки |

| Фенолы |

2-5 |

0-0.4 |

| Сероводород |

4-10 |

Не обнаружен |

| Сульфаты |

60-170 |

- |

| Хлориды |

300-500 |

- |

| Взвешенные вещества |

10-72 |

2-15 |

| Растворенный кислород |

- |

3-6.5 |

| Нефтепродукты |

25-150 |

4-18 |

(-150 мг/л) и позволяет проводить более глубокую очистку сточных вод. Эта система исключает загрязнение окружающей воздушной среды воздушными выбросами и позволяет в ~3 раза снизить расход воздуха по сравнению с аэротенками без загрузки.

Таким образом, перспективны новые каталитические технологии и биотехнологии очистки стоков предприятий нефтеперерабатывающего и нефтехимического профиля.

- Какие методы обезвреживания сероводородных стоков термокрекинга вам известны?

- Охарактеризуйте способы очистки сульфатно-щелочных стоков.

- Какие преимущества имеет технология ЛОКОС?

- В чем заключается микробиологическая технология очистки стоков установки АВТ?

- Как устроен реактор микробиологического окисления сточных вод?

295

|

|

|

|

|

|