|

|

|

|

|

|

Общая структура мероприятий по предотвращению выбросов в окружающую среду на опасных предприятиях представлена на рис. 3.14. Благодаря такому сочетанию представленных на схеме мер достигается снижение отрицательного воздействия вредных веществ на окружающую среду. Эффективность собственно технологических мероприятий по снижению выбросов в окружающую среду определяется экологической чистотой процессов. Экологически

Рис. 3.14. Схема мероприятий по снижению выбросов вредных веществ в атмосферу

245

чистым процессом является такое производство или совокупность производств, в результате практической деятельности которых негативное воздействие на окружающую среду не происходит или сводится к минимуму. Такие малоотходные технологические системы обеспечивают максимальное и комплексное использование сырья и энергии.

Для предприятий нефтепереработки и нефтехимии, в общем случае, это означает: модернизацию технологического оборудования; контроль за герметизацией оборудования и соблюдением технологического режима; разработку аппаратуры, предотвращающей выбросы в атмосферу либо ограничивающей их до допускаемых уровней; улучшение качества моторных и котельных топлив; очистку отходящих газов; совершенствование и сокращение факельной системы и т.д.

Целесообразность и направленность технологических и организационных мероприятий по предотвращению выбросов и улучшению экологической обстановки определяется результатами наблюдений за средой и выбросами в нее. Совершенство системы наблюдений обеспечивает эффективность применения технологических мероприятий к тем или иным производствам.

Таким образом, развитая система мониторинга окружающей среды предприятия дает возможность не только получать достаточно полную информацию о состоянии окружающей среды (МС) и источников выбросов (MB) в режиме реального времени, но и обеспечивает управление окружающей средой за счет целенаправленного и эффективного использования организационных и технологических мероприятий.

К мероприятиям по снижению выбросов вредных веществ, относят:

- - совершенствование технологических процессов и внедрение малоотходных и безотходных технологий;

- - изменение состава и улучшение качества используемых ресурсов;

- - комплексное использование сырья и снижение потребления ресурсов, производство которых связано с загрязнением окружающей среды;

- - изменение состава и улучшение качества выпускаемой продукции (неэтилированные бензины, малосернистые топлива и т.д.);

- - очистку сбрасываемых промышленных газов;

К мероприятиям по снижению степени распространения вредных веществ, относят: нейтрализацию, консервацию, захоронение и утилизацию выбросов. Следует отметить, что строительство

246

высоких и сверхвысоких труб не уменьшает выброс вредных веществ в атмосферу и степень их распространения, а обеспечивает снижение приземной концентрации вредных примесей.

При рассмотрении технологических мероприятий по снижению выбросов вредных веществ их принято разбивать на группы в соответствии с тем, выбросы каких веществ они предотвращают.

Диоксид серы и сероводород. Снижение выбросов SO2 и H2S. Для снижения выбросов диоксида серы с дымовыми газами основными методами защиты воздушного бассейна являются:

- - усреднение состава перерабатываемых нефтей и, соответственно, остаточных фракций, используемых в качестве нефтезаводского топлива;

- - использование малосернистых остаточных топлив;

- - увеличение доли газа в топливе;

- - очистка топливных газов.

Известные методы сероочистки составляют две основные группы:

- - мокрые способы (с использование абсорбентов, суспензий);

- - сухие способы (хемосорбция, адсорбция, катализ).

Наиболее распространенным способом мокрой очистки промышленных газов от диоксида серы является использование растворов и суспензий соединений щелочных, шелочно-земельных металлов, алюминия, органических веществ (сульфит-бисульфитные методы). При использовании 9,5-10% раствора гидроксида натрия для повышения поглотительной способности добавляют 0,05-0,08% перманганата калия. В случае очистки газов с помощью растворов соды происходит накопление тиосульфата натрия. Чтобы этого избежать, в раствор добавляют 1-3% органических соединений (спиртов, альдегидов). В таком растворе скорость образования тиосульфата в 8-9 раз ниже.

Опробован промышленный абсорбционный метод очистки газов от диоксида серы с использованием сульфита натрия. Охлажденный газ, очищенный от твердых частиц, направляют в абсорбер, орошаемый раствором сульфита натрия. Отработанный раствор регенерируют в выпарном аппарате. При этом выделяемый концентрированный диоксид серы направляют на получение серы или серной кислоты, а сухой остаток растворяют в воде и направляют в абсорбер для повторного использования. Если вместо сульфита натрия использовать сульфит калия, то образующийся в результате очистки газа сульфат калия можно использовать в качестве удобрения.

Большое количество работ посвящено изучению очистки газов

247

от диоксида серы с использованием растворов и суспензии оснований и солей щелочно-земельных элементов.

Для очистки газов от SO2 предлагается использовать гидроксид магния, известковую суспензию (20-30% СаС12). Полученный гипс можно использовать в качестве стройматериалов. Степень очистки - до 98%. Предложена очистка дымовых газов с использованием суспензии СаСО3. Очистку ведут в колонном аппарате высотой 36 м и диаметром 14 м. Степень очистки 90%. Фактором, определяющим надежную работу колонны, является рН суспензии. Наибольшая эффективность достигается при рН суспензии 3,5-4,5. Для поддержания заданного значения рН вводят в требуемом количестве растворы янтарной, уксусной, молочной, сульфопропионовой кислот.

В качестве компонентов суспензии используют также СаО + СаСО3, СаО + Са(ОН)2, СаО + MgSO4. С целью повышения эффективности известковых способов очистки газов от диоксида серы в абсорбент добавляют различные органические соединения, например, дикарбоновые кислоты с величинами констант диссоциации между значениями констант сернистой и угольной кислот. При этом поглощающая способность суспензии в отношении SO2 повышается в 7-30 раз.

Очистка отходящих газов от кислых примесей возможна с использованием аммиачного метода. В газовую смесь впрыскивают аммиак, который, взаимодействуя г. кислыми веществами, образует соединения аммония. Собранная на электрофильтре твердая фаза направляется на регенерацию аммиака, благодаря чему расход аммиака в процессе невелик.

Предложен цитратный способ обессеривания дымовых газов, содержащих до 30% масс, диоксида серы. Очищаемый газ контактирует при 15-80°С с водным раствором моноди или трикалий-цитрата или с их смесью. Десорбцию диоксида серы осуществляют нагреванием раствора. Газ направляют на получение серной кислоты, элементной серы или жидкого диоксида серы. Для повышения эффективности цитратного способа в раствор добавляют лимонную кислоту.

Имеется ряд эффективных способов очистки отходящих газов с использованием отходов (шламов) различных производств. Например, очистку газов от диоксида серы ведут обработкой газового потока суспензией красного шлама (отход процесса Байера), состоящего из окислов кремния, железа, титана, алюминия и натрия. Степень очистки газа от диоксида серы ≥ 90%.

Запатентован способ и состав абсорбентов для удаления диоксида

248

серы из дымовых газов с использованием раствора сульфата железа(III) и сульфата алюминия.

Сероводород удаляют из газа в контактной зоне водным раствором соединений кальция и натрия при рН = 7-10. Абсорбционный раствор содержит хелатные соединения поливалентных металлов (каталитические методы очистки в жидкой фазе), например, железа (катализатор окисления). В зоне окисления образуется элементная сера. Абсорбент подвергают регенерации и используют повторно.

Абсорбцию сероводорода проводят также абсорбентом, содержащим гидроксид железа(III) с последующей регенерацией насыщенного абсорбента воздухом с образованием смеси элементной серы и гидроксида железа(III) с последующим ее разделением. Для снижения расхода реагентов смесь элементной серы и гидроксида железа(III) обрабатывают углеводородным конденсатом при 110-120°С. Образующийся углеводородный раствор серы отделяют от Fe(OH)3. Fe(OH)3 подают на первоначальную стадию очистки, а из углеводородного раствора охлаждением выделяют элементную серу, после чего углеводородный конденсат возвращают в цикл.

Очистку газовых потоков, содержащих сероводород, осуществляют обработкой раствором железа(III). При этом образуется элементная сера. Образующийся раствор сульфата железа(II) регенерируют с помощью кислородфиксирующих бактерий.

Описан процесс удаления из дымовых газов сероводорода в скруббере, заполненном абсорбентом-катализатором, содержащим карбонат натрия, пятиокись ванадия и органические азотсодержащие соединения. Регенерацию абсорбционного раствора осуществляют путем окисления V+4 до V+5. При этом сероводород количественно переходит в элементную серу, которую выделяют фильтрованием или центрифугированием. После плавления получают серу с чистотой 99,8%.

Значительное количество работ посвящено очистке газов с использованием органических сорбентов. Для очистки газов от сероводорода предложен поглотительный растворитель, содержащий органическое основание, диметилформамид и фталоцианин кобальта.

Запатентован способ удаления диоксида серы из газовых потоков контактированием с оксоалканами. Образующийся аддукт с диоксидом серы гидролизуют с образованием серной кислоты и исходного абсорбента, который возвращают в цикл.

Предложен процесс сероочистки дымовых газов с повышенным содержанием углекислого газа с использованием таких растворителей,

249

как метанол, N-метилпирролидон или диметиловый эфир полиэтиленгликоля. На первой стадии очистки идет поглощение сероводорода и части углекислого газа. На второй стадии ведут доочистку газа от СО2 и H2S. Растворитель регенерируют повышением температуры насыщенного примесями раствора. Из газового потока, обогащенного сероводородом, после регенерации по методу Клауса получают элементную серу.

Большинство сухих хемосорбционных способов очистки газов от кислых компонентов основано на химическом взаимодействии вредных примесей с основаниями, окислами и солями щелочных и щелочноземельных элементов. Для удаления вредных примесей из газов с одновременной осушкой используют смесь гидрокарбонатов натрия, калия, аммония и магния, нанесенную на диоксид кремния или бентонит.

Очистку дымовых газов проводят с помощью порошкообразных гидрокарбоната натрия, карбоната кальция, оксида кальция, гидроксида кальция, которые вводят распылением непосредственно в камеру сгорания или трубопровод дымовых газов. Степень очистки от диоксида серы достигает 85%. Твердые частички отделяются на фильтрах, циклонах вместе с пылью.

В качестве носителя для поглотителя кислых газов используют древесные стружки, пропитанные раствором щелочи и силикатом натрия в количестве 0,13-0,78%.

Для более полной очистки от диоксида серы предварительно охлажденные до 100°С дымовые газы пропускают через слои гидроксида натрия, соды, известняка, активированного угля и пористого стекла. Степень очистки от диоксида серы составляет 90%.

Предложен способ очистки от диоксида серы и других кислых газов с помощью хемосорбента, приготовленного на основе гидроксида магния. Смесь гидроокиси магния и связующего (бентонит, каолинит, силикат натрия, диоксид кремния) гранулируют и прокаливают при 350-800°С. Содержание связующего 3-50% в расчете на гидроксид магния. Предложен способ приготовления хемосорбента на основе оксида бария. В качестве носителя используют техническую полуторную окись алюминия с 10% диоксида кремния.

Очищать газы от сероводорода и диоксида серы возможно контактированием газа с хемосорбентом в псевдоожиженном слое. Хемосорбент получают смешением 10-70% цемента с известняком или доломитом (90-30%) и водой с последующим затвердеванием смеси. Полученный продукт дробят и используют фракцию 0,7-2 мм.

Разработаны эффективные сухие способы очистки газов от вредных примесей с использованием органических нетканых материалов,

250

являющихся сильными основаниями (акриловые ткани, волокнистые ткани, изготовленные из ароматического моновинилового полимера).

В адсорбционных способах очистки дымовых газов преимуществом цеолитных адсорбентов по сравнению с аморфными является их высокая адсорбционная емкость даже в случае очень малых концентраций сернистых соединений в газах, что позволяет осуществлять их глубокую очистку. Из синтетических цеолитов общего назначения (NaA, CaA, NaX) лучшими свойствами по отношению к сернистым соединениям обладает цеолит СаА.

Возможно использование специальным образом приготовленной волокнистой глины, содержащей до 50% полуторной окиси алюминия и 20-25% меди, а также поглотители, приготовленные пропиткой γ-А12О3 соединениями марганца или железа с последующей прокалкой.

Чисто адсорбционные установки используют для концентрирования кислых газов, в сочетании с каталитическими установками - с целью получения серной кислоты.

Различные методы уменьшения выбросов диоксида серы разработаны применительно к установкам каталитического крекинга. При переработке сырья с содержанием серы 1,65% концентрация диоксида серы в отходящих газах регенерации катализатора достигает до 2000 мл/м3. Уменьшение выбросов диоксида серы на установках каталитического крекинга может быть достигнуто увеличением подачи пара для отпарки катализатора, транспортируемого из реактора в регенератор. Однако для уменьшения выбросов на 80% расход пара при крекинге на природных алюмосиликатах должен быть увеличен примерно в 10 раз. При крекинге на цеолит-содержащих катализаторах достигаемое снижение выбросов даже при таком расходе пара составляет 20%.

Одним из методов снижения выбросов серосодержащих газов является гидрообессеривание сырья. Развивающимся направлением снижения выбросов диоксида серы является применение катализаторов, содержащих оксиды металлов и связывающих серу в сульфаты. Последние вместе с катализатором переносятся в реактор, где восстанавливаются до сероводорода. Выход последнего повышается примерно на 10%, что, как правило, не требует изменения схемы газофракционирования и аппаратуры извлечения сероводорода. Различают два вида катализаторов: модифицированные - бифункциональные ("перемешивающие SOx") и добавки к основному катализатору ("восстанавливающие SOx"). Так как при связывании сернистых соединений предпочтительно

251

наличие серного ангидрида, то при осуществлении процесса подбирают соответствующие режимы: полный дожиг сернистых соединений в регенераторе, избыток кислорода в газах выжига кокса, ограниченный диапазон температур регенерации, эффективную отпарку, ограничения на содержание в сырье никеля, ванадия, кремния.

Показано, что применение катализатора ПС-17 для связывания оксидов серы в сочетании с катализатором КО-9М для окисления оксида углерода обеспечивает значительное сокращение выбросов в атмосферу, и, следовательно, улучшение экологической обстановки. Кроме того, из сырья с 0,4-1,5% серы благодаря увеличению содержания сероводорода в газах крекинга можно дополнительно получить 500-1500 т/год элементной серы.

Снижение выбросов H2S на установках производства элементной серы, (процесс Клауса). Современные НПЗ становятся крупными производителями серы. Это связано с вовлечением в переработку тяжелых нефтей и в большей степени с ужесточением экологических требований по ограничению содержания серы в нефтепродуктах и серосодержащих газовых выбросах в атмосферу.

За пять лет доля серы в перерабатываемой нефти увеличилась (согласно оценке Европейской организации по охране окружающей среды) на 23%. Например, доля серы в перерабатываемых на Московском НПЗ западно-сибирских и татарских нефтях (70% от общего объема перерабатываемых нефтей) за последние 10 лет возросла на 27%.

Организация и увеличение мощностей производства серы (процесс Клауса) или производство серной кислоты на базе утилизации ее из серосодержащих выбросов значительно увеличивают рентабельность как за счет реализации товарной серы, так и за счет сокращения штрафных санкций со стороны природоохранных органов. По оценкам порядка 90-95% мировой выработки серы приходится на процесс Клауса. В настоящее время ни один из новых методов получения серы не доведен до такой степени совершенства, как классический процесс Клауса. На большинстве предприятий при строительстве новых установок ориентируются на метод Клауса (рис. 3.15).

Сырьем для производства серы методом Клауса служит сероводород, образующийся в результате переработки нефти и очистки нефтепродуктов. Сероводород накапливается главным образом во фракции топливного газа. По химическому составу сернистые соединения нефти очень разнообразны. В нефтях встречается как

252

Рис. 3.15. Типичная технологическая схема установки процесса Клауса: 1 - реакционная печь; 2 - холодильник (котел-утилизатор); 3 - конденсатор; 4 - подогреватель; 5, б - каталитический конвертор первой и второй ступени. Потоки: I - воздух; II - кислый газ; III - сера; IV - хвостовой газ на сжигание

Рис. 3.15. Типичная технологическая схема установки процесса Клауса: 1 - реакционная печь; 2 - холодильник (котел-утилизатор); 3 - конденсатор; 4 - подогреватель; 5, б - каталитический конвертор первой и второй ступени. Потоки: I - воздух; II - кислый газ; III - сера; IV - хвостовой газ на сжигание

253

растворенная, так и элементная сера в коллоидном состоянии, сероводород, меркаптаны (тиолы, тиоспирты), сульфиды (тио-эфиры) и полисульфиды, а также смешанные серу- и кислородсодержащие соединения - сульфоны, сульфоксиды и сульфоновые кислоты.

Очистку топливного и других сероводородсодержащих газов проводят обычно с помощью абсорбции аминами: моноэтаноламином (МЭА), диэтаноламином (ДЭА), метилдиэтаноламинами (МДЭА). Очистка углеводородного газа от сероводорода осуществляется взаимодействием с 15% раствором МЭА (коррозионные ограничения).

Извлекаемый таким образом сероводород является целевым сырьем для производства серы. Более эффективным способом очистки газов от сероводорода, по сравнению с МЭА-очисткой, является очистка водным раствором МДЭА. Данный процесс имеет следующие преимущества:

- - высокая селективность извлечения сероводорода, что увеличивает концентрацию H2S в потоке, поступающем на процесс Клауса. Это приводит к повышению эффективности и увеличению экологической характеристики последнего;

- - меньшие затраты тепла на стадии регенерации рабочего раствора;

- - малые потери растворителя вследствие его высокой термохимической устойчивости и низкого давления паров;

- - низкая коррозионная активность МДЭА-растворов.

В отличие от процесса МЭА-очистки, где, исходя из условий коррозии, используется 15% масс, растворы, концентрация МДЭА в рабочих растворах составляет 30-35% масс. Соответственно, уменьшается количество циркулирующего раствора и его теплоемкость, что снижает затраты энергии на циркуляцию и регенерацию абсорбента. Другим преимуществом МДЭА является более низкая (примерно на 20%) теплота абсорбции кислых газов по сравнению с МЭА. Это также приводит к некоторому снижению расхода тепла при регенерации раствора.

Присутствие аммиака в кислом газе, поступающем на установку, ведет к возникновению следующих вторичных реакций:

- - образование (за счет реакций с серой) отложений твердых аммонийных комплексов на холодных участках установки, если аммиак или его часть проходит через печь, не сгорая;

- - возможное образование диоксида азота, катализирующего в присутствии кислорода окисление диоксида серы в триоксид. Последний при взаимодействии с водой образует серную кислоту, которая усиливает сульфатирование катализатора (оксида алюминия), а также способствует коррозии оборудования. Аммиак из сырьевого потока необходимо разрушать на стадии термического сжигания.

254

Наибольшее распространение в процессе Клауса получили катализаторы на основе γ-А12О3. Продолжительность эксплуатации этих катализаторов на установках Клауса составляет от 3 до 5 лет. К основным факторам, вызывающим дезактивацию катализатора следует отнести:

- - снижение удельной поверхности, кристаллические изменения (за счет гидротермической и термической деструкции);

- - снижение числа активных центров за счет хемосорбции SO2;

- - сульфатирование поверхности катализатора;

- - изменение пористости катализатора за счет отложения серы, кокса, минеральных солей.

На основании исследований установлено, что активность катализатора можно выразить показателями: удельной поверхностью и содержанием в нем сульфата. Фирмой "Эльф-Акитен" разработан модифицированный сульфатом железа алюмооксидный катализатор торговой марки AM. Катализатор обладает способностью конвертировать следы кислорода и триоксида серы, присутствующие в газах, в результате чего предотвращаются реакции сульфатации катализатора. Катализатор AM используется в качестве защитного лобового слоя. Особенно целесообразно его использовать в последнем каталитическом конверторе, где кинетика реакции Клауса и условия для авторегенерации оксида алюминия крайне неблагоприятны. Срок службы основного катализатора при этом увеличивается.

Фирма "Рон-Пуленк" совместно с фирмой "Эльф-Акитен" разработали катализатор на основе диоксида титана - CRS-31. Катализатор высокоактивен в реакциях окисления сероводорода диоксидом серы и гидролиза COS и CS2:

COS + Н2О → H2S + CO2

(3.18)

CS2 + H2O → 2H2S + CO2

(3.19)

и стоек к сульфатированию, что делает его особенно стабильным.

С учетом вышеизложенного фирма "Прокатализ" совместно с фирмой "Рон-Пуленк" разработала новый катализатор для процесса Клауса CR-3S на основе оксида алюминия с размерами сферических частиц 3,1-6,3 мм, соотношением V1/V0,1 > 0,7 и содержанием натрия 1700-2300 Na2O/кг. Преимущество физических

255

и химических свойств катализатора CR-3S особенно проявляется в случае наиболее сильных ограничений, связанных с сульфатированием.

Фирмой "Компримо" в сотрудничестве с другими предприятиями разработан процесс - Суперклаус. В новом процессе модифицирована система управления и введена стадия прямого селективного окисления H2S, отходящего с конечного конвертора, до серы в присутствии специального катализатора. Степень извлечения серы достигает 99-99,5%. К основным преимуществам процесса Суперклаус следует отнести также отсутствие сточных вод, увеличение продолжительности активности и срока службы катализаторов в результате предотвращения сульфатации при работе в среде, обогащенной H2S.

Широко применяемым методом обезвреживания хвостовых газов на установках производства элементной серы является термический дожиг. Эффективность очистки от H2S данным методом достигает 94,6%, а концентрация вредных веществ в хвостовых газах после дожига составляет: H2S - 0,42 г/м3, SO2 - 1,36 г/м3. Важным направлением снижения выбросов диоксида серы являются:

- - использование малосернистых остаточных топлив;

- - увеличение доли газа в нефтезаводском топливе и очистка топливных газов (табл. 3.18).

Изменение структуры потребления топлива данной системой

Таблица 3.18

Динамика расхода топлива

в печах НПЗ топливно-нефтехимического профиля

| Первичная переработка нефти: |

|

|

|

| газ нефтепереработки (т) |

142957 |

183611 |

172261 |

| мазут (т) |

42039 |

28252 |

21593 |

| Каталитическое риформирование: |

|

|

|

| газ нефтепереработки (т) |

46624 |

66060 |

62008 |

| мазут (т) |

18245 |

16675 |

500 |

| Каталитическое крекирование: |

|

|

|

| газ нефтепереработки (т) |

38712 |

54967 |

34898 |

| кокс (т) |

55436 |

66489 |

66220 |

| природный газ (тыс. м3) |

18684 |

19634 |

20469 |

256

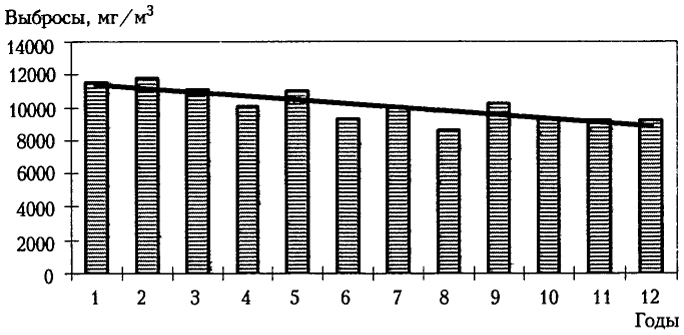

Рис. 3.16. Динамика суммарного выброса диоксида серы на типовом НПЗ топливно-нефтехимического профиля

указывает на то, что идет сокращение применения в качестве топлива мазута прямой гонки. Для компонента жидкого топлива используется очищенный газойль каталитического крекинга, содержащий меньше серы. Было показано, что сокращение потребления жидкого топлива привело к уменьшению вредных выбросов, в частности SO2 (рис. 3.16).

Задача снижения выбросов SO2 решается путем реконструкции и модернизации топливных систем, в т.ч.: системы энергетических паровых котлов и системы обеспечения работы технологических печей. Следует отметить, что реконструкция топливных систем позволяет снизить выбросы не только SO2, но и окислов азота, твердых веществ, окиси углерода.

Таким образом, комплексный подход к проблеме снижения выбросов сернистых соединений позволяет значительно снизить выбросы данного вида загрязнителей в атмосферу даже при увеличении мощностей предприятий и вводе в эксплуатацию новых производств.

Оксиды азота. Наиболее простым и экономичным методом снижения выбросов NOx является совершенствование процесса сжигания топлива. Исходя из этого, основные мероприятия по снижению выбросов окислов азота должны быть направлены на совершенствование процесса сжигания топлив.

Использование акустических ствольных горелок в печи П-3 установок первичной переработки нефти приводит к сокращению

257

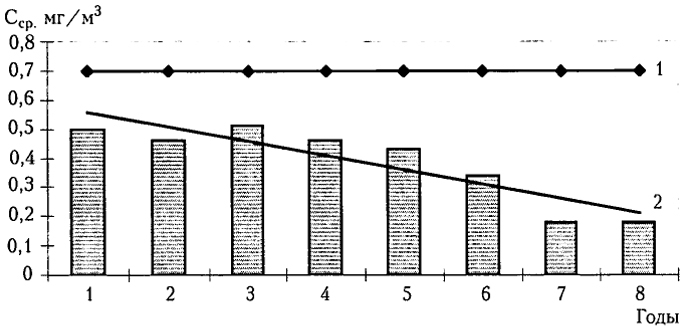

Рис. 3.17. Динамика изменения среднегодовых значений концентрации диоксида азота в воздухе промышленной зоны: 1 - ПДК c.c.; 2 - аппроксимация

расхода топлива на 0,063 кг/т сырья и существенному снижению выброса дымовых газов.

Результатом модернизации систем сгорания топлива и сокращения количества вредных выбросов с дымовыми газами является снижение содержания диоксида азота в атмосферном воздухе промышленной зоны предприятия, где в наименьшей степени ощущается влияние внешних источников выбросов диоксида азота (рис. 3.17).

Оксид углерода(И). К мероприятиям, проводимым по снижению выбросов оксида углерода(П), относятся:

- - каталитический дожиг отходящих газов;

- - утилизация больших количеств газа в котлах-утилизаторах;

- - дожиг отходящих газов в регенераторе (установка Г-43-107) на базе применения промотирующих добавок к основному катализатору процесса крекинга.

С ростом доли тяжелого и остаточного сырья в общем объеме сырья каталитического крекинга, а также с ужесточением экологических требований актуальность проблемы сокращения вредных выбросов в атмосферу на этих установках возрастает. Одним из наиболее рациональных и перспективных способов совершенствования процесса регенерации является регулируемое окисление СО и связывание SO2 в объеме регенератора с помощью специальных катализаторов.

Наиболее эффективный подход к сокращению выбросов оксида

258

углерода - предотвращение его образования. С этой целью проектируются форсунки, обеспечивающие хорошее смешение с воздухом, внедряются системы контроля за полнотой сгорания топлива и другие мероприятия. К сожалению, меры, направленные на подавление образования оксида углерода, приводят к повышению концентрации оксидов азота и наоборот. Поэтому каждый тип устройств для сжигания следует оценивать по выбросам отдельных загрязняющих веществ.

При выделении больших количеств оксида углерода (например, при выжиге кокса на регенераторных установках) его собирают и сжигают в котлах-утилизаторах. При низких концентрациях СО в выбросе требуется применять устройства для каталитического дожигания. Оксид углерода можно избирательно отделить от других газов посредством промывки специальными растворами, например, аммиачным раствором формиата меди.

Снижение выбросов оксида углерода на установках каталитического крекинга достигается дожигом отходящих газов, осуществлением полного дожига непосредственно в регенераторе на базе применения промотирующих добавок к основному катализатору (благородный металл на оксиде алюминия). Концентрация СО в отходящих газах снижается при этом от 10 до 0,1%.

Дожиг является также основным методом нейтрализации для других источников выбросов оксида углерода и других вредных углеводородов с применением новых, более эффективных катализаторов дожига. Так, разработан гранулированный катализатор НТК-11 для низкотемпературной конверсии оксида углерода с водяным паром в производствах аммиака, водорода, синтеза метанола и других процессах.

Проведены испытания установки термокаталитического дожига газов окисления битумного производства. Ранее применительно к катализатору НИИОГАЗ-10Д было показано, что при температуре в слое катализатора 500-560°С достигаются следующие пределы окисления примесей: 72-87% для С-Н и СО; 91-92,5% для H2S; 73-74% для RSH. На основе исследований разработан технологический регламент процесса с использованием термической и каталитической ступеней дожига. Термический процесс при температуре 400-450°С протекает в циклонной топке со степенью окисления: 75-90% H2S; 23-71% RSH и 56-83% СО + (СН). Каталитическое окисление проводится при температуре 500-550°С; эффективность обезвреживания оксида углерода и органических продуктов может достигать 99,8%.

259

Углеводороды. Можно выделить основные способы снижения уровня загрязнения атмосферы при хранении нефтей и нефтепродуктов:

- - обеспечение поступлений на завод сырой нефти с давлением насыщенных паров и содержанием минеральных солей, отвечающих ГОСТу;

- - обеспечение стабилизации вырабатываемых на заводах бензиновых компонентов и других легких фракций, направляемых для хранения в резервуары. Причинами неудовлетворительной работы системы стабилизации бензиновых компонентов могут быть: низкое давление в стабилизаторах и недостаточное число фракционирующих тарелок, малый диаметр аппарата, низкая температура нагрева продукта, нарушения технологического режима работы и т.п.;

- - обеспечение охлаждения светлых продуктов, направляемых в резервуары для хранения, до минимально возможной температуры, для чего необходимо сооружать дополнительные концевые холодильники. Исследования показали, что при снижении на 10-15°С температуры охлаждения светлых продуктов перед поступлением их в резервуары для хранения потери от "дыханий" резервуаров уменьшаются в 1,5-2,5 раза;

- - замена резервуаров с шатровой крышей на резервуары с плавающими крышами, понтонами или резервуары, работающие при избыточном давлении. В резервуаре с плавающей крышей нет газового пространства над продуктом, т.е. исключены потери от "дыханий". Резервуары подобных конструкций могут быть большой емкости, что дает значительную экономию капитальных затрат на их сооружение, а также дополнительно сокращаются потери продукта при малых "дыханиях";

- - оборудование действующих резервуарных парков специальными системами улавливания испаряющихся из резервуаров паров нефтепродуктов: адсорбцией паров на активированных углях с циклической вакуумной регенерацией последних и поглощением десорбированных паров потоком бензина; адсорбцией паров бензином при пониженных температурах; сжиганием выделяющихся паров.

Главным узлом, имеющим открытую связь установки вакуумной перегонки с окружающей средой, является конденсационно-вакуумная система, через которую выбрасываются загрязнители. Поэтому от выбора схемы и устройства конденсационно-вакуумсоздающих систем будет в значительной степени зависеть не только уровень энергозатрат на создание вакуума, а также уровень безвозвратных потерь углеводородного сырья и выброс вредных веществ в окружающую среду.

260

Рис. 3.18. Динамика изменения суммарного выброса углеводородов на заводе топливно-нефтехимического профиля

Нефтепродукты, поступающие с оборотной водой, в основном испаряются в воздух. Например, в градирнях НПЗ удаляется с воздухом через открытые вентиляторы 2500 т/год углеводородов. Для снижения выбросов из очистных сооружений необходимо уменьшить расход сточных вод за счет использования системы оборотного водоснабжения и аппаратов воздушного охлаждения, а также заменить нефтеловушки открытого типа закрытыми, полностью или частично герметизированными.

Резервуары для нефти и бензинов, имеющих низкую температуру начала кипения, оборудуют "плавающими" крышами, снижающими потери с парами нефтепродуктов на 90% по сравнению с резервуарами обычного типа.

Значительный эффект дает модернизация старых установок завода и выведение из эксплуатации морально и физически изношенных установок. Названные мероприятия позволили значительно снизить общий выброс углеводородов, например, на Московском НПЗ (рис. 3.18).

Новые технологические установки с малыми удельными потерями, системой утилизации факельного газа, например, установки для выпуска высокооктанового бензина и очистки дизельных топлив от серы, а также ввод в действие нового производства полипропилена позволили сократить выбросы вредных веществ в атмосферу в 10 раз.

Твердые вещества. С химическими методами переработки углеводородного сырья, особенно каталитическими, помимо вышеуказанных

261

загрязнителей атмосферы, связан и выброс пылеобразующих веществ.

Выбор системы пылеочистки должен базироваться на комплексном рассмотрении всего технологического процесса. Предопределенные технологией каталитического крекинга методы снижения расхода катализатора путем его извлечения из контактных газов в аппаратах технологической пылеочистки и принудительного возврата в реакционную систему устанавливают взаимно однозначное соответствие между фракционным составом катализатора в системе, скоростью его уноса из псевдосжиженного слоя, интенсивностью истирания и весовой скоростью потерь. На балансовые показатели процесса каталитического крекинга и систем пылеулавливания значительное влияние оказывают свойства катализатора. Поэтому при расчете систем пылеулавливания необходимо учитывать различия в физико-механических характеристиках рабочих и поступающих на установку катализаторов.

Уровень выбросов вредных веществ в окружающую среду в значительной степени зависит от параметров технологических установок. Так, например, при переработке дистиллятного сырья каталитическим крекингом поддержание высокой средневзвешенной активности катализатора достигается повышенной кратностью его циркуляции. Но увеличение кратности циркуляции ведет к более интенсивному износу катализатора и выносу большого количества катализаторной пыли в атмосферу.

На современных установках каталитического крекинга обычно применяют двухступенчатые системы циклонов в регенераторе и одноступенчатые - в реакторе. При этом ограничения технологии (например, максимальное содержание легких фракций лимитируется величиной механических примесей в тяжелых продуктах крекинга) требуют вполне определенной эффективности каталитических систем и, естественно, предопределяют уровень потерь катализатора в атмосферу. Однако, если этот уровень превышает нормы предельно допустимых выбросов или допустимую концентрацию катализаторной пыли в приземном слое, то возникает необходимость установки дополнительных выносных систем очистки газов. При этом выносные (дополнительные) системы пылеулавливания могут иметь различные схемы, которые должны отвечать следующим требованиям:

- - обеспечивать санитарные требования по уровню предельно допустимых концентраций катализаторной пыли в приземном слое;

- - обладать высоким уровнем надежности, низким гидравлическим сопротивлением и малой металлоемкостью.

262

Наибольшее применение нашли выносные схемы, включающие одновременно групповые или батарейные циклоны, электрофильтр, сепараторы тонкой очистки для подготовки газов и рекуперации их энергии в турбинах. При этом возможны различные модификации схем тонкой санитарной очистки, сущность которых заключается в повышении эффективности сепарации путем откачки части газа с уловленной пылью и очистки в отдельном сепараторе газов отсоса перед выбросом их в атмосферу или применение мокрого скруббера взамен мультициклона.

Повышение эффективности работы факельной системы.

Сокращение объемов газов, сбрасываемых на факел, и возврат их в производство - одна из актуальных задач нефтепереработки. Опыт показывает, что сброс газов при пуске установок, в аварийных ситуациях и нарушениях технологических режимов пока неизбежен. При этом состав и объемы газов могут сильно различаться. Факельная установка всегда должна быть готова к приему и обезвреживанию аварийных и периодических сбросов, поэтому она снабжена пилотными горелками. Постоянные сбросы должны собираться на установке утилизации и возвращаться на переработку или использоваться в качестве топливного газа.

По месту расположения горелок факельные установки разделяют на высотные (надземные) и наземные. В зависимости от высоты факельной трубы надземные установки принято подразделять на средние (4-25 м) и высокие (> 25 м). В некоторых случаях высота факельной трубы составляет 80-120 м. Выбор высоты и расположения факела определяется топографией производственной площадки, характером близлежащих технологических установок, населенных пунктов и др. С целью снижения вредного воздействия высокие факелы располагают обычно в подветренной части производственной площади.

Основными достоинствами факельных установок являются:

- - удаленность от пожароопасных объектов (10-15 м);

- - возможность обезвреживания значительных объемов сбрасываемых газов (более 400 т/ч).

Эксплуатационные показатели факельных систем должны характеризоваться стабильностью пламени, полнотой сгорания газа, уровнем шума, надежностью воспламенения, эффективностью управления при изменении объемов или состава сгорающего газа, бездымностью работы.

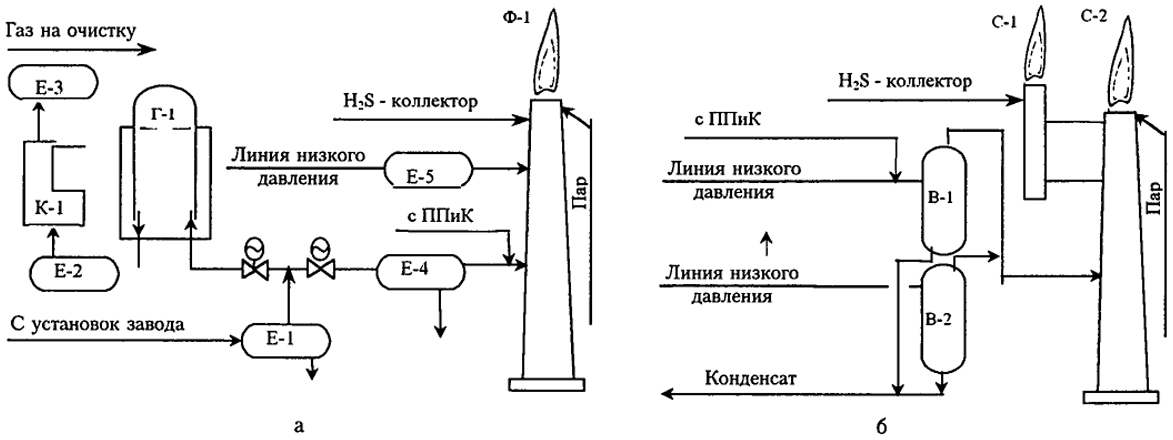

Применявшиеся ранее факельные системы утилизации газов, например на Московском НПЗ (рис. 3.19а), не отвечали современным

263

Рис. 3.19. Схемы установки утилизации сбросных газов на факеле до (а) и после (б) реконструкции

264

экологическим требованиям по следующим причинам: отсутствие независимых источников подачи и потребления газа, систем с различным давлением и достаточно емкого буфера для сглаживания давления; регулировка производительности установки утилизации вручную; малая производительность установок.

Модернизация предприятия с вводом новых установок неизбежно приводит к изменению параметров и режимов сжигания сбрасываемых газов (паров). Поэтому были проведены проектные проработки для определения направления реконструкции факельной установки с целью улучшения экологической обстановки предприятия. Результаты исследований на предприятиях топливно-нефтехимического профиля показывают, что не все количество сбрасываемого газа сгорает на наземном факеле. Строительство наземного факела не дает преимуществ с экономической и с экологической точек зрения. Для обеспечения стабильной работы наземного факела требуется увеличить расход топливного газа приблизительно на 3,2 т/ч, что приведет к увеличению выброса вредных веществ. Это связано с низкой высотой наземной факельной установки и малой скоростью выхода продуктов сгорания.

Спроектирована высотная факельная установка, которая состоит из гидрозатвора, факельного ствола, газового затвора для сокращения расхода продувочного (топливного) газа, факельного оголовка, дежурных горелок и системы зажигания (3.196). Все эти элементы обеспечивают стабильную (без погасания) работу факельной установки в широких технологических режимах. Наличие устройств для распыления пара обеспечивает полноту сгорания углеводородов, содержащихся в сбросном газе. Специальные факельные горелки обеспечивают автономное сжигание сероводорода независимо от расхода углеводородных газов. Предусмотрены резервные стволы с оголовками как для сероводородного, так и для углеводородного сбросов. Это позволяет обеспечить бесперебойную работу факельной установки.

Факельная установка рассчитана на достаточно полное сжигание сбросных газов в широком интервале их расходов. В частности, для сжигания относительно небольших сбросов газов, содержащих сероводород, предусмотрена отдельная факельная горелка, а для бездымного сжигания углеводородных газов подведен пар, количество которого обеспечит качественное сжигание до 40 т/ч углеводородов.

Сравнительные характеристики ранее действующей и новой факельных установок приведены в табл. 3.19. Конструкция, размеры новой факельной установки и системы ее привязки позволяют

265

Таблица 3.19

Сравнительные характеристики факельных установок

| Параметры |

Старый факел |

Новые факелы |

| Основной |

Вспомогательный |

| Высота, м |

40 |

99 |

99 |

| Диаметр ствола, м |

0,6 |

1,4 |

0,5 |

| Расчетная максимальная нагрузка, т/ч |

250 |

400 |

9 |

| Молекулярная масса (средняя) |

17,71 |

17,71 |

32 |

| Плотность, кг/м3 |

0,79 |

0,79 |

1,29 |

| Температура сборного газа, °С |

70 |

70 |

112 |

| Давление МПа (изб.) |

0,015/0,05 |

0,04 |

0,09 |

| Скорость сброса, м/с |

122,2 |

61 |

8,9 |

| Расход продувочного (топливного) газа, м3/ч |

1630 |

- |

- |

| Расход продувочного газа (азота), м3/ч |

- |

60,2 |

8,0 |

| Количество пара, т/ч |

Около 5 |

12 |

- |

| Количество бездымно сжигаемого газа, т/ч |

15 |

40 |

- |

| Степень превращения, % |

Не более 90 |

Не менее 90 |

Не менее 90 |

| Длина пламени (максимальная), м |

8 |

40 |

25 |

исключить строительство дополнительной факельной установки для производства полипропилена.

Ввиду сложности экспериментального определения количества вредных веществ, образующихся при сжигании сбросов на факельной установке, использовались расчетные методы определения эмиссии от старого и нового факелов при различных вариантах сжигания газов (табл. 3.20).

Как видно из представленных в табл. 3.20 данных, ввод новой факельной установки приводит к снижению выбросов вредных веществ на два порядка по сравнению со старой факельной установкой. Такое снижение обеспечивается за счет замены продувки углеводородным газом на продувку азотом.

При замене углеводородного газа на азот не снижается количество вредных веществ, образующихся при максимальном аварийном сбросе, но при работе новой факельной установки в дежурном режиме выброс вредных веществ с факельной установки уменьшается на 300 т/год.

Отметим, что длина пламени на новом факеле в два раза больше, чем на старом, и составляет ∼140 м, что значительно улучшает рассеяние вредных веществ в атмосфере.

266

Таблица 3.20

Параметры выбросов загрязняющих веществ в атмосферу

| Источники выброса |

Высота, м |

Диаметр, м |

Параметры выбросов |

Компоненты |

Величина выброса, т/год* |

| Скорость |

Температура, °С |

| м/с |

м3/с |

| Максимальный аварийный выброс |

| Новый факел (основной) |

99 |

1,4 |

77,14 |

110,4 |

1000 |

Углеводороды |

0,0312 |

| |

|

|

|

|

|

Диоксид азота |

0,187 |

| |

|

|

|

|

|

Оксид углерода |

1,250 |

| |

|

|

|

|

|

Диоксид серы |

0,063 |

| Новый факел (вспомогательный ) |

99 |

0,5 |

11,84 |

2,32 |

1000 |

Диоксид серы |

0,388 |

| |

|

|

|

|

|

Диоксид азота |

0,00675 |

| Старый факел |

40 |

0,6 |

389 |

110,4 |

1000 |

Углеводороды |

0,0326 |

| |

|

|

|

|

|

Диоксид азота |

0,194 |

| |

|

|

|

|

|

Оксид углерода |

1,250 |

| |

|

|

|

|

|

Диоксид серы |

0,102 |

| Постоянное горение |

| Новый факел (дежурные горелки) |

99 |

0,05 |

2,8 |

0,0055 |

1000 |

Углеводороды |

0,06192 |

| |

|

|

|

|

|

Диоксид азота |

0,40248 |

| |

|

|

|

|

|

Оксид углерода |

2,69352 |

| Старый факел (продувочный газ) |

40 |

0,6 |

1,74 |

0,4906 |

1000 |

Углеводороды |

6,00624 |

| |

|

|

|

|

|

Диоксид азота |

35,9136 |

| |

|

|

|

|

|

Оксид углерода |

232,2 |

| |

|

|

|

|

|

Диоксид серы |

26,0064 |

* максимальный аварийный сброс рассчитан по максимальному сбросу установки ЭЛОУ-АВТ-6.

267

По результатам расчетов рассеяния вредных веществ, образующихся при факельном сжигании сбросных газов, рассчитаны максимальные приземные концентрации на границе санитарно-защитной зоны по предельным углеводородам, диоксиду азота, оксиду углерода, диоксиду серы (табл. 3.21).

Из табл. 3.21 видно, что при постоянном горении концентрации вредных веществ при сжигании на новом факеле уменьшаются в 115-125 раз, а в режиме максимального аварийного сброса - в 2-2,5 раза. При аварийном сбросе концентрация диоксида серы несколько возрастает. Это объясняется раздельным сжиганием сероводорода (91,77% в сероводородном сбросе), поступающего на вспомогательный факел, и более низкими скоростями выхода сероводорода из устья факельной горелки.

Несмотря на это, во всех расчетных точках в пределах санитарно-защитной зоны и за ее границами получено существенное снижение концентрации вредных веществ в приземном слое. Новая факельная установка имеет ряд преимуществ, которые заключаются в следующем:

- благодаря увеличению подъема факельных горелок и сооружению звукоизолирующего кольца снижается до нормативного уровня воздействие шума на поверхности земли при сгорании аварийных сбросов;

- вследствие использования дополнительного количества

Таблица 3.21

Максимальные концентрации вредных веществ в приземном слое

| Вещество |

Старый факел |

Новый факел |

| Выброс, г/с |

Cс.-з.зmax ед. ПДК |

Выброс, г/с |

Cс.-з.зmax ед. ПДК |

| |

Горение продувочного газа |

Горение дежурных горелок |

| Углеводороды |

0,194 |

- |

0,0022 |

- * |

| Окись углерода |

7,5 |

0,01156 |

0,087 |

- |

| Диоксид азота |

1,16 |

0,1424 |

0,013 |

- |

| Диоксид серы |

0,84 |

0,0175 |

- |

- |

| |

Сжигание аварийного сброса |

Сжигание аварийного сброса |

| Углеводороды |

34,74 |

- |

34,74 |

- |

| Окись углерода |

11388,8 |

0,0512 |

1388,8 |

0,0616 |

| Диоксид азота |

215,8 |

0,4677 |

215,8 |

0,6099 |

| Диоксид серы |

113,33 |

0,0453 |

113,33 |

0,1224 |

* расчет не проводился ввиду очень малой концентрации (менее 0,01 ПДК).

268

пара увеличивается диапазон бездымного сжигания аварийных сбросов (с 15 до 40 т/ч);

- - за счет применения эффективных факельных горелок уменьшается количество образующихся вредных веществ (полнота сжигания превышает 99%);

- - при компьютерном регулировании соотношения горючий газ-пар обеспечивается бездымное сжигание тяжелых углеводородов как в случае периодических, так и аварийных сбросов;

- - с увеличением высоты факельного ствола и уменьшением сажеобразования уменьшается тепловая нагрузка на поверхность земли;

- - с помощью отдельного ствола (вспомогательной факельной установки) обеспечивается стабильное (независимое от колебаний расхода углеводородных сбросов) сжигание сероводорода;

- - благодаря прекращению постоянной подачи топливного газа на продувку и переводу факельной установки в дежурный режим снижается образование вредных веществ более чем в 100 раз и в несколько раз уменьшается световое излучение пламени;

- - для исключения негативного воздействия факельных газов на окружающую среду используются газо-жидкостные струйные компрессоры нового поколения.

- Какие тенденции в динамике загрязнения воздушной среды имеются в последние годы?

- Укажите классификацию мероприятий по снижению выброса в атмосферу вредных веществ?

- Как снизить потери сероводорода в процессе Клауса?

- Какие пути снижения оксидов серы являются наиболее рациональными?

- Какие способы очистки газов от опасных оксидов вам известны?

- Какие технологические мероприятия надо проводить для уменьшения содержания вредных газов?

- Как осуществляется очистка газов от твердых примесей?

- Какие требования предъявляются к существующим химическим способам очистки воздуха?

- Назовите преимущества и недостатки факельной утилизации газов.

- Опишите принципиальную схему факельных установок утилизации газовых выбросов.

- В чем заключаются основные преимущества новых факельных установок?

269

|

|

|

|

|

|