На основе обобщения технического опыта можно выделить ряд мероприятий по повышению уровня безопасности. В случае крупной аварии с утечкой углеводородной фракции или разрывом резервуара-хранилища важно не допустить распространения взрывоопасного облака до потенциального источника загорания и воздействия на другие объекты с возникновением цепной последовательности аварий (эффекта "домино"). На основании проведенного анализа развития возможных аварий разработаны меры повышения уровня безопасности функционирования резервуаров, включающие:

- - замену ручных (механических) вентилей на входах в емкости, приемных линиях к насосам, продуктопроводах и другой запорной арматуре на автоматические;

- - замену существующих шлангов на более надежные;

- - улучшение защиты от пожара помещения насосной установлением дистанционно-управляемой арматуры;

- - специальную подготовку персонала для повышения уровня обслуживания ГРС;

- - установку эффективных защитных систем пожаротушения и рассеивания газовых облаков.

Незащищенные наземные хранилища жидких конденсированных газов обладают сравнительно низким уровнем ПВБ, и поэтому необходимы эффективные меры, локализующие возможные аварии и сводящие к минимуму их последствия. С этой целью необходимо обеспечить: земляную обваловку вокруг резервуаров-хранилищ; рвы-сборники около хранилищ; безопасные расстояния между отдельными резервуарами, другими объектами, установками, источниками загорания и т.д.; создание систем эффективного охлаждения резервуаров; покрытие поверхности резервуаров изолирующими термостойкими покрытиями; установку систем рассеивания образовавшегося паровоздушного облака. Наибольший эффект обеспечивается сочетанием нескольких защитных мер.

При выбросе большой массы углеводородных фракций происходит мгновенное испарение части выброшенного вещества, а оставшаяся часть в виде жидкости разливается по поверхности. Дальнейшее испарение происходит с поверхности образовавшегося разлива, для уменьшения площади которого и интенсивности испарения около резервуаров создаются рвы-сборники. Кроме того,

170

сжиженные газы при выбросе из резервуара развивают мощное кипение при контакте с обваловкой, что приводит к выбросу парожидкостной смеси с одновременным образованием паровоздушного облака.

Для уменьшения опасности возникновения эффекта "домино" необходимо предусматривать размещение резервуаров с учетом их потенциальной опасности на соответствующих безопасных расстояниях друг от друга. Расстояния размещения хранилищ в соответствии с категориями опасности представлены в табл. 2.45.

С целью увеличения безопасности резервуарного парка емкости должны располагаться на соответствующих расстояниях от окружающих зданий, источников загорания, помещений КИПиА и т.д. (табл. 2.46). Учитывается и рельеф площадки предприятия, при этом резервуары с конденсированными газами не должны располагаться на более высоких уровнях по сравнению с имеющимися на территории стационарными источниками загорания (например, трубчатые печи и т.п.), а также с установками, для восстановления которых после аварии требуются длительное время и большие затраты.

При загорании на территории ГРС во избежание перехода пожара на соседние резервуары обычно используются системы охлаждения. При этом необходимо наличие эффективных систем защиты, так как применяемые обычно предохранительные клапаны обеспечивают защиту от превышения давления в резервуаре только

Таблица 2.45

Расстояния между двумя резервуарами*

| Опасность хранилища |

Минимальное расстояние до хранилищ различной опасности, м |

Незначи-

тельная |

Малая |

Средняя |

Высокая |

Очень

высокая |

Чрез-

вычайная |

Катаст-

рофическая |

| Незначительная |

5 |

7 |

10 |

13 |

18 |

25 |

43 |

| Малая |

7 |

10 |

13 |

19 |

26 |

36 |

55 |

| Средняя |

10 |

13 |

19 |

26 |

36 |

56 |

80 |

| Высокая |

13 |

19 |

26 |

36 |

56 |

72 |

НО |

| Очень высокая |

18 |

26 |

36 |

56 |

72 |

97 |

145 |

| Чрезвычайная |

25 |

36 |

56 |

72 |

97 |

130 |

185 |

| Катастрофическая |

43 |

60 |

80 |

110 |

145 |

185 |

225 |

* приведены расстояния между стенками резервуаров.

171

Таблица 2.46

Расстояния от резервуаров до источников загорания, зданий и т.д.

| Хранилища в соответствии с рейтингом опасности |

Минимальные расстояния, м |

| Граница работ |

Граница предприятий, автодорога, железная дорога |

Помещения КИПиА |

Здание лаборатории, рабочее помещениеи т.д. |

Печи, наземные источники загорания, электро-

перек-

лючатели, мастерские |

Дымовые трубы, Н+ высота* |

| До стенки эезервуара |

|

|

|

|

|

1,25 Н+ |

| незначительная |

20 |

15 |

7 |

12 |

10 |

6 |

| малая |

27 |

20 |

12 |

16 |

15 |

10 |

| средняя |

35 |

25 |

20 |

24 |

22 |

15 |

| высокая |

55 |

41 |

28 |

36 |

33 |

22 |

| очень высокая |

81 |

70 |

41 |

58 |

52 |

35 |

| чрезвычайная |

125 |

95 |

53 |

72 |

66 |

45 |

| катастрофическая |

175 |

130 |

75 |

100 |

90 |

60 |

| До стенки обваловки |

|

|

|

|

|

Н+ |

| незначительная |

15 |

10 |

5 |

8 |

7 |

6 |

| малая |

20 |

12 |

6 |

11 |

10 |

8 |

| средняя |

25 |

15 |

7 |

13 |

12 |

10 |

| высокая |

38 |

22 |

9 |

20 |

18 |

16 |

| очень высокая |

46 |

29 |

12 |

25 |

23 |

20 |

| чрезвычайная |

54 |

36 |

15 |

30 |

26 |

23 |

| катастрофическая |

65 |

45 |

20 |

40 |

32 |

28 |

* расстояние до дымовых труб является функцией высоты трубы Н плюс расстояние в метрах, приведенное в соответствующей колонке таблицы.

в условиях переполнения или незначительного нагревания. При значительных внешних термических нагрузках происходит ослабление оболочки резервуара, ее отказ возможен при более низком давлении, чем рабочее давление предохранительного клапана. При эффективной системе водяного охлаждения резервуар должен выдерживать без отказа оболочки не менее 90 мин в условиях внешнего пожара. Эффективность системы зависит от ее оптимальной конструкции и необходимой плотности орошения. Системы водяного охлаждения резервуаров являются весьма эффективными средствами защиты, однако при условии их немедленного включения

172

в начале пожара и безотказной работы сопел и водяных труб.

Стандартная система охлаждения резервуаров состоит из трех труб, располагающихся на верху резервуара, и имеет плотность орошения 100-1000 л/м2 в час. До настоящего времени система подобной конструкции - основной метод защиты для наземных резервуаров. Более эффективной является конструкция системы охлаждения, в которой трубы и сопла окружают резервуар на равном расстоянии, наподобие сетки. Такая конструкция предусматривает орошение также головных (торцевых) стенок резервуара, для чего предназначаются четыре сопла. При использовании этой системы при плотности орошения 400 л/м2 в час обеспечивается защита промышленного резервуара от отказа в течение 90 мин в условиях внешнего пожара.

Хорошие результаты дают термостойкие покрытия наземных резервуаров, также позволяющие обеспечить защиту оболочки от отказа в течение 90 мин. С этой целью используются покрытия волокнистыми материалами на основе минеральной шерсти, простеганной стальной проволокой. Резервуар покрывают двумя слоями этой изоляции и металлическим листом толщиной 1 мм. Между внутренними слоями изолирующего покрытия и внешним (стальным) предусмотрен зазор воздуха в 30 мм. Более эффективными являются водоотталкивающие покрытия на основе вермикулита - минерала группы слюд, обладающего термоизоляционными свойствами, простого в применении и обладающего компактной поверхностью. В этом случае отпадает необходимость в стальном водонепроницаемом покрытии. Во многих случаях термостойкие покрытия эффективнее систем водяного охлаждения.

Для предотвращения распространения паровоздушных облаков в горизонтальном направлении используются устройства, создающие паровые, водяные или воздушные завесы. При этом происходит дополнительное разбавление паровоздушной смеси до концентраций нижнего предела воспламенения. Трубы с паром располагаются либо по верху стенок обваловки, либо в открытом канале ниже поверхности земли. Сопла направляются вертикально вверх. Такие системы при наличии соответствующего заземления для защиты от статического электричества весьма эффективны при рассеивании паровоздушных облаков. Наилучшими являются конструкции завес с вертикальным и горизонтальным направлением струй в сторону облака. При расчете паровой завесы необходимо определение скорости потока пара, требуемого для разбавления определенного расхода тяжелого газа до необходимого предела концентрации.

173

Для уменьшения выбросов углеводородов в атмосферу наиболее перспективными являются: оснащение резервуаров плавающими крышами и понтонами; объединение резервуаров для хранения однотипных продуктов газоуравнительными линиями с применением гидрокомпрессорного метода ликвидации испарений; осуществление дожига, в том числе каталитического; регулярный контроль за герметизацией аппаратуры; сокращение выбросов факельных систем - внедрение сбора факельных газов в газгольдеры переменной вместимости; внедрение методов, уменьшающих подачу продувного газа на свечи; использование прогрессивных конструкций горелок.

Для уменьшения сбросов через предохранительные клапаны на каждом аппарате следует устанавливать контрольные клапаны со сбросом в открытую систему при повышении технологического давления на 15% и аварийные клапаны со сбросом в атмосферу через сепаратор при повышении давления на 20%.

Пропуски сальниковых устройств можно устранять следующими способами: использованием для сальников колец из фторопласта, поджатых пружиной или инертным газом (азотом); уплотнением вращающихся валов с помощью магнитного поля, управляющего магнитной жидкостью; установкой двойных торцевых уплотнений; использованием гидроэжекторных циркуляционных местных отсосов; использованием вентилей с сильфонным уплотнением; переходом на бессальниковые насосы с экранированными электродвигателями.

Что касается фланцевых соединений, то следует отметить, что в мировой практике наметился переход от фланцевых соединений к сварным. С этой целью вваривают специальный участок трубопровода, который рассчитан на 20-50 разрезаний при ремонтах. Такой подход вообще исключает неорганизованные выбросы, обусловленные негерметичностью фланцевых соединений.

Основные способы уменьшения выбросов через дыхательные клапаны резервуаров: обвязка резервуаров для хранения нефтепродуктов близкого химического состава газоуровнительными линиями; оснащение резервуаров понтонами из полимерных материалов, дисками-отражателями, непримерзающими клапанами, сжиженными пробоотборниками, закрытым автоматическим дренажем; заполнение резервуаров преимущественно в ночное время (при наиболее низкой суточной температуре); перевод резервуаров из режима мерников в буферный режим эксплуатации; перевод технологических установок на "жесткую" схему питания (ликвидация промежуточных резервуаров); установка дополнительных воздушных

174

конденсаторов для снижения температуры отходящих бензиновых фракций перед сливом в резервуары; окраска резервуаров теплоотражающей эмалью.

Однако в целях комплексной защиты промтерритории нефтеперерабатывающих производств от аварийной загазованности необходима разработка автоматизированной системы, реализующей функции управления устройствами защиты и сигнализации, а также функцию прогнозирования полей аварийной загазованности на территории объекта защиты и за его пределами. Наличие такой системы позволит оперативно включать устройства защиты, а также своевременно оповещать персонал предприятия и при необходимости население ближайших жилых районов.

Применение компьютерных тренажерных комплексов для снижения аварийности нефтеперерабатывающего предприятия. Как отмечалось ранее, переработка углеводородных систем относится к непрерывным (непрерывно-дискретным) технологиям, отличающимся сложной и глубокой динамикой по непрерывным параметрам, относительно небольшим числом логических элементов и, как правило, отсутствием быстро (в течение секунд) развивающихся процессов. Время многих процессов переработки углеводородных систем определяется медленными стадиями диффузионной кинетики физико-химических процессов. Это определяет, с одной стороны, сложность построения адекватных динамических моделей, с другой - возможность управления процессами на уровне знаний. Последнее обстоятельство отличает рассматриваемый класс технологических процессов от объектов в атомной энергетике, где управление осуществляется на уровне навыков или правил при жестком дефиците времени на восприятие, анализ и коррекцию моделируемой ситуации. Бесспорно, что объекты нефтехимпереработки характеризуются высокими материальными потерями от аварий и некачественного управления. Поэтому важным фактором предотвращения аварийных ситуаций является подготовка персонала на компьютерных тренажерных комплексах (КТК), моделирующих технологические процессы конкретных установок.

В середине 90-х годов были предприняты значительные усилия по разработке отечественной современной тренажерной платформы с использованием персональных ЭВМ нового поколения. Новая платформа реализована на мощных IBM PC, компьютерах класса Pentium и оснащена многозадачной операционной системой Windows NT с сетевой архитектурой клиент/сервер. В новой тренажерной платформе существенно расширены вычислительные

175

возможности: модель, содержащая две-три тысячи дифференциальных и одну тысячу алгебраических уравнений, разрешается с быстродействием до 0,1 с. Эти параметры обеспечивают моделирование крупных технологических объектов типа установки АВТ (блок обессоливания, атмосферный и вакуумный блок, блок вторичной перегонки, энергетические утилиты) или установки каталитического риформинга с непрерывно восстанавливаемым катализатором (каталитические реакторы, печи, транспорт катализатора). Точность операторского интерфейса в КТК-М создает для обучаемого иллюзию реальной управляющей среды. Качественно улучшены характеристики инструкторской станции за счет усиления традиционных и введения новых функций (мониторинг переменных процесса, просмотр исторических трендов, создание сценариев обучения, изменение скорости моделируемого процесса, повторный запуск модели из различных точек временной оси, поддержание фильтруемого по типу событий протокола сеанса обучения и др.). Инструктор может работать одновременно с несколькими операторскими станциями и тренажерными моделями.

Крупнейшие мировые нефтяные и нефтехимические компании активно оборудуют компьютерными тренажерами специализированные учебные центры. Работая на динамических тренажерах реального времени в среде, максимально приближенной к реальной, обучаемые отрабатывают пуск и остановку технологических процессов, проигрывают различные аварийные ситуации и отрабатывают поведение в случае их возникновения, совершенствуют качество управления процессом в целом.

По прогнозам динамики роста потерь от аварий возможны катастрофические аварии с ущербом 1-2 млрд. долл. Некоторое снижение числа аварийных инцидентов на одного работающего в последние годы является результатом использования компьютерных тренажеров.

Далее в качестве примера дано краткое описание КТК для установки АВТ-6.

КТК на базе технологической установки АВТ-6. Многофункциональный компьютерный тренажерный комплекс, предназначенный для фундаментального обучения операторов и инженерного персонала технологических установок, включает следующие составляющие: специализированную модель установки АВТ-6; персональный компьютер для моделирования технологического процесса; рабочее место инструктора; специализированное программное обеспечение рабочего места инструктора; два рабочих места

176

обучаемых, созданные на базе двух персональных компьютеров. Основа пользовательской модели включает базовую проектную информацию существующего технологического процесса. Для разработки пользовательской модели необходим точный перечень оборудования, характеристики сырья, выпускаемого продукта и вспомогательных материалов, материальные и энергетические балансы, диаграммы трубопроводов и КИПиА. Основное преимущество пользовательских моделей состоит в том, что они позволяют проводить обучение на точной копии конкретного производства.

Основу математического моделирования составляют дифференциальные уравнения теплового и материального балансов, решение которых обосновывает получение реалистических динамических характеристик объекта. На основе их анализа и термодинамических данных создается математическое описание, позволяющее отразить спектр технологических режимов работы установки, включая ее пуск и останов. Следование принципу фундаментального моделирования позволяет воссоздать в тренажерной модели все существенные для обучения операторов сложные внутренние связи установки. Обучаемый сможет увидеть реакцию оборудования на воздействия, имитирующие различные его неисправности. Модель является полномасштабной, а создаваемый на ее основе компьютерный тренажер обеспечивает реализацию следующих технологических режимов: "холодный" и "теплый" старт, нормальный аварийный останов, нормальный технологический режим, уменьшение нагрузки, аварийные условия работы.

Автоматизированные системы взрывопожарозащиты.

Объектом взрывопожарозащиты (ВПЗ) является промышленная территория открытых технологических установок, а также любое здание, сооружение, аппарат, на котором возможно возникновение взрыва и (или) пожара. Для обеспечения взрывопожаробезопасности объект в соответствии с действующими нормами и правилами оснащается сигнализаторами довзрывоопасных концентраций (СДК), устройствами противоаварийной защиты (УПАЗ), установками пожаротушения (УП), установками пожарной сигнализации (УПС) и другим специальным оборудованием, располагаемым как непосредственно на промышленной территории, так и в специально выделенных помещениях (операторных, диспетчерских пунктах, помещениях газоспасательной службы и объектовой пожарной части).

К технологическому оборудованию ВПЗ, размещенному на промышленной территории, в защищаемых помещениях и аппаратах

177

(резервуарах), относятся: датчики сигнализаторов довзрывоопасных концентраций, датчики метеопараметров, устройства создания паровых и водяных завес, пожарные извещатели, оросители, порошковые насадки-распылители, генераторы огнетушащего аэрозоля (ГОА), трубопроводная арматура, световые и звуковые оповещатели и т.д.

К технологическому оборудованию ВПЗ, размещенному в операторных технологических установок, диспетчерских газоспасательного отряда и объектовой пожарной части, станциях пожаротушения, помещениях узлов управления, относятся: вторичные приборы датчиков СДК, приемно-контрольные приборы пожарной сигнализации, программируемые контроллеры, щиты управления, пожарные насосы, насосы-дозаторы, контрольно-пусковые устройства, батареи газового и порошкового пожаротушения, устройства отображения и регистрации информации, запорная арматура.

Под технологическим процессом ВПЗ понимается: при аварийной загазованности - обнаружение и оповещение о наличии взрывоопасных смесей в воздухе промышленной территории и рабочей зоны производственных помещений; включение средств защиты и представления информации; прогнозирование опасности аварийной загазованности; обеспечение эвакуации людей; при пожаре - обнаружение и оповещение о пожаре; генерация и транспортирование огнетушащего вещества определенной концентрации за заданное время; обеспечение эвакуации людей; при отсутствии пожара и взрывоопасных смесей в воздухе промышленной территории и рабочей зоны производственных помещений - поддержание технологического оборудования ПЗ в состоянии готовности к обнаружению, оповещению, локализации и тушению пожара и эвакуации людей.

АСУ ТП ВПЗ - это система, обеспечивающая эффективное функционирование технологического объекта управления взрывопожарозащиты (ТОУ ВПЗ) с целью противовзрывной и противопожарной защиты, в которой сбор и обработка необходимой информации осуществляются с применением средств вычислительной техники.

Система пожаровзрывобезопасности (СПВБ) нефтеперерабатывающего завода создается в соответствии с законом РФ "О пожарной безопасности" и представляет собой совокупность взаимоувязанных сил и средств, а также мер правового, организационного и научно-технического характера, направленных на борьбу с пожарами и сопровождающими их объемными огненными взрывами топливно-воздушных смесей.

Общие требования систем пожарной безопасности объектов различного назначения устанавливаются ГОСТом. Пожаровзрынебезопасность

178

должна обеспечиваться на всех стадиях жизненного цикла опасного объекта: при разработке нормативно-технической документации, проектировании, строительстве и эксплуатации.

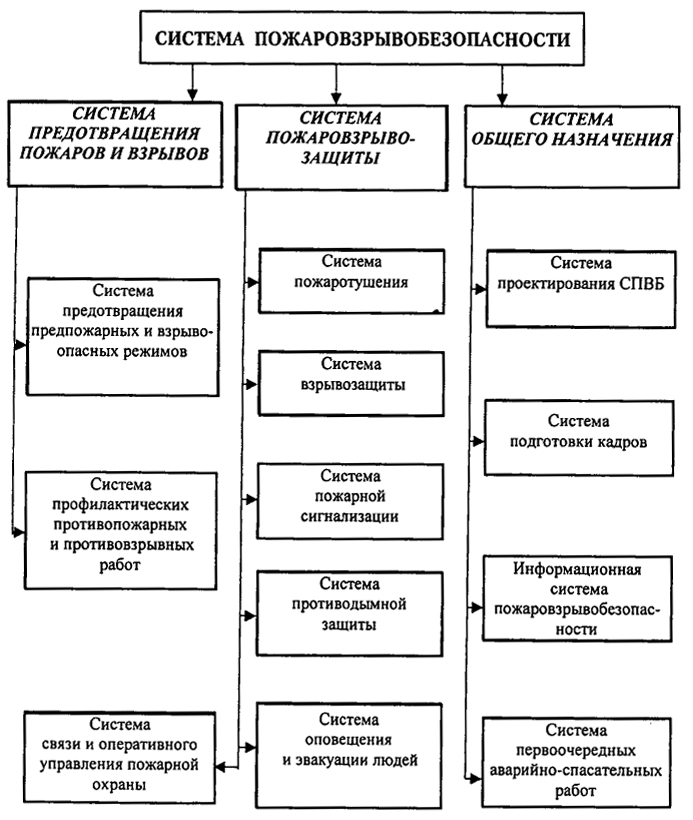

СПВБ, обобщенная структура которой приведена на рис. 2.22, представляет собой сложную совокупность взаимоувязанных мер, сил и средств, в которой ключевую роль играет автоматизация,

Рис. 2.22. Обобщенная структура СПВБ

179

позволяющая повысить эффективность защиты людей и материальных ценностей от угрозы пожаров и взрывов.

Создание и внедрение автоматизированных систем пожаровзрывобезопасности (АСПВБ) опасных объектов является сложным и трудоемким процессом. Это объясняется необходимостью внедрения прогрессивных и сложных методов управления, много-компонентностью АСПВБ, системностью подхода при разработке отдельных обеспечивающих подсистем, сложностью поставленных задач и комплекса технических средств, а также наличием на действующих объектах автоматизированных систем различного назначения: управления предприятием (АСУП) и технологическим процессом (АСУТП), научных исследований (АСНИ), проектирования (САПР) и др. Усложняет задачу и то, что при разработке АСПВБ объектов переработки углеводородных систем нельзя воспользоваться обычной технологией внедрения новой техники: создание опытного образца, его проверка, корректировка проекта по результатам проверки, создание окончательного варианта. До введения в эксплуатацию верхнего уровня автоматизированного комплекса (АК) проверку работоспособности автоматизированной системы пожаровзрывобезопасности осуществить невозможно. Это резко повышает значение первоначальных решений при разработке АСПВБ.

АСПВБ входит в состав системы пожаровзрывобезопасности как его информационно-управленческая часть, которая обеспечивает автоматизированное выполнение функций СПВБ, увязку отдельных элементов, обеспечивающих пожаровзрывобезопасность предприятия, в единую систему, их необходимое функциональное взаимодействие и функциональную интеграцию. Образно говоря, АСПВБ является мозгом и нервами системы пожаровзрывобезопасности, ее интеллектуальным ядром. Рассматривая систему пожаровзрывобезопасности сложного многофункционального нефтеперерабатывающего и нефтехимического предприятий в целом, трудно найти такую ее отдельную функциональную систему нижестоящего уровня, которая не нуждалась бы во внедрении человеко-компьютерных, автоматизированных систем и средств. Совокупность всех автоматизированных систем и средств СПВБ по существу представляет собой единую взаимоувязанную автоматизированную информационно-управленческую систему.

Однако здесь необходимо иметь в виду, что в отдельных функциональных системах СПВБ (пожаротушения, противодымной защиты и др.) автоматизированные функции настолько тесно переплетаются и сочетаются с автоматическими функциями, а одни

180

и те же компьютеры могут использоваться для решения задач как в автоматизированных, так и в автоматических режимах, что провести четкую, однозначную границу между автоматизированными и автоматическими частями этих функциональных систем не представляется возможным.

Положив в основу обобщенную структуру СПВБ (рис. 2.22), можно предложить следующую схему ее автоматизированной информационно-управленческой части - АСПВБ, приведенную на рис. 2.23.

Эффективность автоматизированной системы пожаровзрывобезопасности объекта нефтепереработки - это ее способность выполнять заданные функции, удовлетворять заданным требованиям. АСПВБ защищаемого объекта является сложной системой, которая выполняет ряд функций и должна удовлетворять многим требованиям, поэтому оценка ее эффективности сводится к оценке ряда различных показателей, в том числе:

- - вероятностей автоматизированного выполнения отдельных функций (по предотвращению пожаров и взрывов, тушению пожаров, эвакуации людей и др.);

- - показателей надежности АСПВБ в целом и ее отдельных функциональных автоматизированных систем и технических средств:

- - стоимости затрат на создание и эксплуатацию АСПВБ и ее отдельных элементов;

- - предотвращенных людских потерь и материального ущерба за счет внедрения АСПВБ в целом и ее отдельных элементов;

- - степени улучшения показателей эффективности системы противопожарной защиты в целом и ее составных частей (времени тушения пожара, времени локализации и подавления взрыва, времени эвакуации людей из горящих зданий и др.) за счет внедрения АСПВБ и автоматизированного выполнения функций по обеспечению пожаровзрывобезопасности.

Методология расчетной оценки эффективности таких сложных систем, к которым можно отнести и АСПВБ объектов нефтепереработки и нефтехимии, представляет собой сложную область науки, основанную на широком использовании сложнейших математических моделей. На сегодняшний день наиболее разработанными являются вопросы оценки эффективности сложных технических систем и математического моделирования происходящих в них процессов.

181