|

|

|

|

|

|

Оценка риска объектов предприятий по переработке углеводородных систем заключается в исследовании опасностей технологических установок при возникновении аварийных ситуаций и определении возможных последствий с целью разработки необходимых мер по управлению безопасностью. Такое управление включает в себя выработку плана действий при аварийных ситуациях, организационно-технические мероприятия по уменьшению вероятностей аварий и последствий от них.

Для количественной оценки риска требуются данные о надежности функционирования различных узлов, арматурных и регулирующих устройств, контрольно-измерительной аппаратуры и других элементов оборудования. Кроме того, необходим сбор и анализ информации, характеризующей последствия аварий, в частности, образование парогазовоздушных облаков, передвигающихся за пределы территории предприятия, что может привести к огромному ущербу. Для его количественной оценки необходимы исследования характеристик этих облаков и зон их возможного распространения.

Разгерметизация различных емкостей и технологического оборудования приводит к утечке большого количества огнеопасного вещества в окружающую среду. Определяющим в этом случае является установление размеров облака и направления его движения, сбор информации о нанесенном ущербе. При этом особое внимание должно быть обращено на цеха с оборудованием, чувствительным к воздействию взрывов, например, дистилляционные колонны, резервуары для хранения ЛВЖ, резервуары для хранения пожаровзрывоопасных газов и др.

Многие годы безопасность промышленных объектов обеспечивалась применением инженерных решений с обратной связью. Функционирование действующих объектов поддерживалось введением оправдавших себя практических мероприятий, а также специальной подготовкой по технике безопасности под надзором соответствующих компетентных организаций. Это соответствовало концепции абсолютной безопасности, то есть обеспечению нулевого риска. Однако опыт эксплуатации промышленных объектов показал, что существующий подход не только не обеспечивает их полную безопасность и безопасность населения, но и не позволяет определить и сравнить те области (объекты), где необходимы меры по снижению риска.

93

Современные подходы к обеспечению промышленной безопасности базируются на концепции "оптимального риска". Оценка риска включает оценку вероятности опасного события в сочетании с анализом последствий и позволяет представить количественное выражение опасности через величину риска. При оценке риска важным этапом является определение моделируемых событий. Для оценки их вероятностей существуют два основных подхода: использование имеющихся сведений об авариях на заводах или отказах систем (анализ аварийности); анализ протекания аварии с целью нахождения необходимой вероятности. В основном эти подходы являются подгруппами количественного подхода, предусматривающего расчленение основного события на составляющие его элементы. Обычно риск определяется как функция вероятностей возможных событий и связанных с ними последствий.

Если основным событием является утечка содержимого, вещества, то последующие события (такие, как воспламенение горючих веществ) можно моделировать. Важнейшими частями метода оценки вероятностей опасных событий являются методы деревьев событий и деревьев ошибок.

Значения коэффициентов отказов для типовых элементов оборудования и аппаратов, используемых в нефтепереработке и нефтехимии, приведены в табл. 2.9-2.11.

Конечным результатом оценки риска является перечень исходов для каждого рассматриваемого случая, при этом рассчитываются частота и количественные характеристики ожидаемых последствий.

Отказом, сопровождающимся разрушением, является разуплотнение сосуда в результате разрыва корпуса, крышки, патрубков или болтового соединения, вследствие чего происходит быстрое истечение большого объема жидкости, находящейся под давлением.

Отказами, не сопровождающимися разрушениями, являются:

- - повреждения (трещины или дефекты), которые могут достичь критических размеров и привести к отказам с разрушениями, однако были вовремя устранены;

- - некритические повреждения (местные дефекты), при которых трещины не достигают критических размеров и не приводят к отказам, сопровождающимся разрушениями.

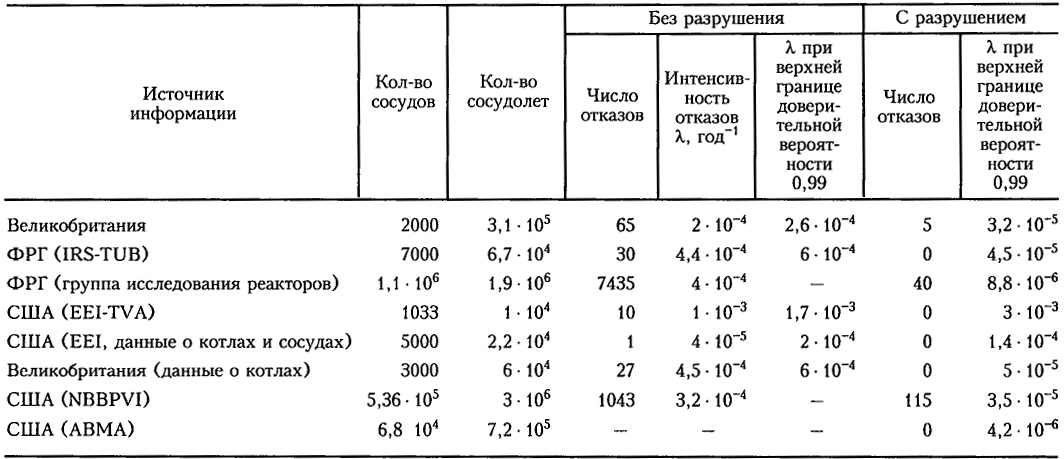

Сведения о причинах отказов, а также о влиянии факторов на их интенсивность, вычисленную для одного сосудо-года, приведены в табл. 2.12.

Сводные данные по отказам сосудов приведены в табл. 2.13.

94

Таблица 2.9

Интенсивность отказов узлов и элементов

технологического оборудования

| Узлы и элементы |

Интенсивность отказов λ · 102, год-1 |

| Среднее значение |

Интервал значений |

| Диафрагмы |

0,315 |

0,09-0,79 |

| Клапаны: |

|

|

| давления |

4,09 |

0,098-28,47 |

| импульсные |

6,04 |

2,53-8,55 |

| контрольные |

1,66 |

0,21-1,93 |

| обходные |

1,96 |

0,14-7,12 |

| переключающие |

5,69 |

0,098-8,94 |

| перепускные |

0,44 |

0,23-2, 51 |

| разгрузочные |

4,99 |

2,987-13,41 |

| разгрузочные давления |

3,44 |

0,196-28,47 |

| разгрузочные термические |

7,36 |

4,91-10,77 |

| ручные переключающие |

5,69 |

0,098-8,94 |

| ручные скользящие |

0,98 |

0,491-1,997 |

| Коробки передач: |

|

|

| соединительные |

0,175 |

0,096-0,315 |

| скоростные |

1,91 |

0,076-3,767 |

| Корпуса |

0,96 |

0,026-2,19 |

| Манометры |

1,14 |

0,118-13,14 |

| Муфты: |

|

|

| скольжения |

0,263 |

0,06-0,823 |

| сцепления |

0,053 |

0,035-0,96 |

| Насосы с машинным приводом |

7,66 |

0,98-27,42 |

| Приборы постоянной скорости |

|

|

| пневматические |

2,45 |

0,263-5,43 |

| Приборы сервомеханизмов |

10,95 |

0,753-29,43 |

| Подшипники: |

|

|

| роликовые |

0,44 |

0,016-0,876 |

| соединительных муфт |

0,184 |

0,007-0,37 |

| шариковые мощные |

1,58 |

0,063-3,09 |

| шариковые маломощные |

0,767 |

0,031-1,51 |

| Прокладки: |

|

|

| пластмассовые |

0,044 |

0,0088-0,061 |

| пробковые |

0,035 |

0,0026-0,067 |

| пропитанные |

0,12 |

0,044-0,197 |

| резиновые |

0,018 |

0,0096-0,026 |

| Регуляторы давления |

3,72 |

0,78-13,998 |

| Резервуары гидравлические |

0,13 |

0,073-0,24 |

| Сильфоны |

2,003 |

0,079-5,34 |

95

Окончание табл. 2.9

| Узлы и элементы |

Интенсивность отказов λ · 102, год-1 |

| Среднее значение |

Интервал значений |

| Соединения: |

|

|

| вращающиеся |

6,57 |

6,114-8,37 |

| гидравлические |

0,026 |

0,011-1,76 |

| пневматические |

0,035 |

0,018-1,007 |

| Теплообменники |

13,14 |

1,94-16,29 |

| Трубопровод |

0,96 |

0,219-4,23 |

| Фильтры механические |

0,263 |

0,039-1,58 |

| Шестеренки |

0,11 |

0,0196-0,86 |

| Шланги: |

|

|

| высокого давления |

3,44 |

0,138-4,57 |

| пневматические |

3,21 |

- |

Таблица 2.10

Характеристики отказов узлов

установки первичной переработки нефти

| Оборудование |

Наработка на отказ · 10-4 |

Время восстановления · 10-3, год |

| мин. |

среднее |

макс. |

мин. |

среднее |

макс. |

| Колонна установки |

- |

4,022 |

- |

- |

13,6 |

- |

| Теплообменники кожухотрубчатые |

0,598 |

0,894 |

1,104 |

- |

5,0 |

- |

| Конденсаторы-холодильники |

1,832 |

3,214 |

4,595 |

- |

4,1 |

- |

| Кожухотрубчатые холодильники |

1,832 |

3,214 |

4,595 |

- |

5,0 |

- |

| Водяные холодильники |

- |

2,245 |

- |

- |

2,7 |

- |

| Аппараты воздушного охлаждения: |

|

|

|

|

|

|

| типа АВЗ |

- |

0,664 |

- |

- |

8,67 |

- |

| типа АВГ |

- |

2,243 |

- |

- |

8,67 |

- |

| Печь |

0,664 |

0,852 |

1,040 |

- |

13,69 |

- |

| Центробежные насосы: |

|

|

|

|

|

|

| на сырье |

0,228 |

0,257 |

0,285 |

- |

2,215 |

- |

| на мазуте |

0,342 |

0,460 |

0,571 |

3,653 |

4,680 |

5,70 |

| на нестабильном бензине |

0,114 |

0,137 |

0,163 |

4,795 |

7,991 |

11,19 |

| на стабильном бензине |

0,342 |

0,46 |

0,571 |

2,968 |

3,427 |

3,80 |

| на дизельном топливе, керосине |

0,342 |

0,46 |

0,571 |

3,653 |

4,68 |

5,70 |

96

Таблица 2.11

Интенсивность отказов устройств автоматического контроля и управления

| Устройство |

Интенсивность отказов

λ · 102, год4 |

| Анализаторы жидкости |

1,4 |

| Газоанализаторы: СС2, Н2, Н2О |

10,5; 0,99; 5,65, |

| (пар), О2 |

8,0 |

| Газожидкостные хроматографы |

36,0 |

| Датчики перемещения клапана |

0,44 |

| Импульсные линии |

0,77 |

| Клапаны: |

|

| позиционный |

0,44 |

| регулирующий |

0,60 |

| соленоидный (электромагнитный) |

0,42 |

| Контроллеры |

0,29 |

| Переключатели: |

|

| давления |

0,36 |

| расхода |

1,12 |

| Преобразователи пневмоэлектрические |

0,49 |

| Приборы для измерения давления |

1,41 |

| Приборы для измерения расхода: |

1,14 |

| дифманометр |

1,73 |

| магнитный расходомер |

2,18 |

| ротаметр передающий |

1,01 |

| ротаметр показывающий |

0,34 |

| Приборы для измерения температуры: |

|

| манометрические термометры |

0,37 |

| милливольтметры дистанционные |

1,67 |

| преобразователи |

0,88 |

| пирометры оптические |

9,70 |

| пирометры радиационные |

2,17 |

| ртутные термометры |

0,027 |

| термометры сопротивления |

0,41 |

| термопары |

0,52 |

| Приборы для измерения уровня жидкости |

1,70 |

| Дифференциальные датчики давления |

1,71 |

| Емкостные датчики |

0,22 |

| Поплавковые датчики |

1,64 |

| Приборы для измерения уровня сыпучих |

|

| материалов |

6,86 |

| Регуляторы |

0,29 |

| Сигнализаторы пламени |

1,69 |

97

Таблица 2.12

Распределение числа отказов по

причинам и методам обнаружения

| Отказ, метод обнаружения |

Число случаев |

% |

Причины отказов

|

| Отказы, связанные с распространением трещин, из них: |

216 |

94 |

| трещина усталостная |

52 |

23 |

| коррозионная |

30 |

13 |

| дефект, существовавший до начала эксплуатации |

63 |

27 |

| дефект неизвестного происхождения |

61 |

27 |

| прочие отказы |

10 |

4 |

| Дефект, существовавший до начала эксплуатации |

5 |

2 |

| Коррозия |

1 |

4 4 |

| Неправильная эксплуатация*, ошибки персонала и др. |

3 |

| Ползучесть |

3 |

| Причина отказа неизвестна |

1 |

| Методы обнаружения |

| Визуальный |

88 |

38 |

| Неразрушающий метод |

49 |

21 |

| При утечке |

76 |

33 |

| При гидроиспытаниях |

3 |

2 |

| Авария во время эксплуатации |

13** |

6 |

* Не включены повреждения, вызванные продуктами сгорания или прямым огневым нагревом.

** Дефект изготовления - 3; усталость - 1; коррозионная усталость - 1; ползучесть - 4; материал - 2; коррозия под напряжением - 1; причина неизвестна - 1.

Имеющиеся данные по вероятностям разрушений в резервуарах показывают, что всеобъемлющей статистики по авариям в системах с избыточным давлением нет. Несмотря на это, статистический анализ дает возможность оценить вероятности отказов емкостей под давлением. Так, по заказу Управления по атомной энергетике в Великобритании было изучено около 20 тыс. емкостей с суммарной длительностью наблюдения более чем 300 тыс. лет.

98

Таблица 2.13

Статистика отказов сосудов под давлением

99

Изучаемые объекты имели следующие характеристики: построены по первому классу требований, установленных проектировочными нормами; огнеупорные (это означает, что отказы компонент емкостей под действием пламени за исключением внешних оболочек не происходят); толщина стенок более 9,5 мм; сварные или клепаные; рабочее давление превышает 0,7 МПа; срок эксплуатации менее 40 лет.

Рассмотрены отказы, приведшие к авариям за исследованный период наблюдений. При этом частота потенциальных отказов составила 6,9 · 10-4 го-1, а частота реальных отказов - 4,2 · 10-5 год-1. Результаты проведенного статистического анализа с доверительной вероятностью 0,99 дают для верхних частот отказов следующие значения: для потенциальных отказов - 8,0 · 10-4 год-1 и для реальных отказов - 8,3 · 10-5год-1. Причем, тот факт, что 94% из общего числа отказов были вызваны трещинами, позволяет использовать приведенные частоты отказов в качестве характеристик вероятностей образования отверстий в резервуарах.

В ряде работ приведены зависимости для расчета частот разрушения трубопроводов как для случаев их обрыва, так и образования отверстий. Удельные (на 1 погонный метр), частоты обрывов трубопроводов различного диаметра приведены в табл. 2.14.

Удельная частота обрыва трубопровода может быть определена по соотношению:

f = 10-(5,56 + 0,0064D),

(2.5)

где f - удельная частота обрыва трубопровода, год -1 · м-1

D - диаметр трубопровода, мм.

Удельные частоты образования отверстий в стенках трубопроводов приведены в табл. 2.15.

Таблица 2.14

Удельные частоты обрывов трубопроводов

| Диаметр трубопровода, мм |

10 |

15 |

20 |

30 |

40 |

50 |

75 |

100 |

150 |

200 |

| Частота · 10-7, год-1 м-1 |

24 |

22 |

21 |

18 |

15 |

13 |

9 |

6,3 |

3 |

1,4 |

Таблица 2.15

Удельные частоты образования отверстий в трубопроводах

| Диаметр трубопровода, мм |

5 |

10 |

15 |

20 |

30 |

40 |

50 |

75 |

100 |

| Частота · 10-7, год-1 м-1 |

35 |

26 |

19 |

14 |

8 |

4,4 |

2,4 |

0,5 |

0,12 |

100

Таблица 2.16

Характеристики взрывов и возгораний парогазовоздушных облаков

| Характеристика |

Количество зарегистрированных случаев |

| Масса, кг |

|

| неизвестна |

83 |

| < 100 кг |

1 |

| 102-103 кг |

13 |

| 103-104 кг |

27 |

| 104-105 кг |

27 |

| > 105 кг |

14 |

| Реакционная способность: |

|

| неизвестна |

29 |

| высокореактивна |

4 |

| среднереактивна |

127 |

| низкореактивна |

5 |

| Источник возгорания: |

|

| неизвестен |

109 |

| присутствует |

|

| постоянно |

33 |

| не постоянно |

23 |

| Перемещение, м: |

0 |

| неизвестно |

78 |

| < 102м |

55 |

| 102-103 м |

30 |

| > 103м |

2 |

| Взрыв: |

|

| неизвестен |

15 |

| имеется |

86 |

| вспышка пламени |

64 |

| Место утечки: |

|

| неизвестно |

84 |

| имеется |

68 |

| не имеется |

13 |

| Время, мин: |

|

| неизвестно |

НО |

| < 1 |

12 |

| 1-5 |

21 |

| 6-15 |

11 |

| 16-30 |

4 |

| > 30 мин |

7 |

| Смертность (количество случаев): |

|

| неизвестна |

22 |

| 0 |

60 |

| 1-5 |

52 |

| 6-15 |

17 |

| 16-50 |

И |

| >50 |

3 |

| Ранения: |

|

| неизвестны |

51 |

| 0 |

30 |

| 1-5 |

35 |

| 6-15 |

16 |

| 16-50 |

18 |

| Эффект домино: |

|

| неизвестен |

82 |

| невозможен |

32 |

| имеется |

38 |

| не имеется |

13 |

Удельная частота возникновения утечек из отверстия в трубопроводе определяется по соотношению:

f = 10-(5,32 + 0,26d),

(2.6)

где d - эквивалентный диаметр отверстия в трубопроводе, мм.

101

Значения частот повреждений фланцевых соединений, а также частот выхода из строя задвижек составляют соответственно 7,0 · 10-3 год-1 и 6,0 · 10-3 год-1. Однако частота выброса в атмосферу взрывоопасного вещества при повреждении фланцевого соединения или выходе из строя задвижки будет значительно меньше указанных величин (вследствие того, что не всякое повреждение будет сопровождаться выбросом).

Частоты "холодного" разрушения резервуаров и возникновения утечек из них, а также утечек, связанных с образованием трещин в резервуарах, составляют 2,6 · 10-6 год-1 и 8,3 · 10-5 год-1 соответственно. Случайная утечка горючих газов или легковоспламеняющихся жидкостей при их транспортировке, хранении и использовании может привести к образованию взрывоопасного облака.

Характеристики взрывов и возгораний паровоздушных и газовоздушных облаков приведены в табл. 2.16.

Рассмотрим оценку риска и вероятностей аварийных ситуаций для наиболее опасных технологических комплексов на примере нефтеперерабатывающего завода топливно-нефтехимического профиля.

Установка первичной переработки нефти мощностью 6,0 млн. т. (ЭЛОУ-АВТ-6). Наиболее опасными компонентами установки являются колонны, утечка содержимого которых создает наибольшие угрозы. Опасные ситуации создаются также при выходе наружу содержимого трубопроводов подачи и откачки нефтяных фракций и линий циркуляционного орошения.

Углеводородные фракции являются источником повышенной пожаровзрывоопасности. Эта потенциальная опасность проявляется при выходе фракций из технологической системы в атмосферу, а также при попадании воздуха в систему аппаратов, что может привести к внутреннему взрыву. К этим потенциально опасным событиям приводят следующие аварийные ситуации: разрыв подводящих трубопроводов; разгерметизация технологического оборудования вследствие разрушения фланцевых соединений (падение тарелок колонны вследствие внутреннего взрыва); трещина, разрушение или разрыв корпуса колонны изнутри (ввиду повышения давления, снижения прочности корпуса и т.д.).

По методике деревьев отказов проведены расчеты вероятностей аварийных ситуаций и получены следующие результаты

102

для атмосферной колонны К-2:

| Выход содержимого колонны наружу |

9,8 · 10-2 |

| Повреждение корпуса внешним воздействием |

2,0 · 10-6 |

| Разрыв корпуса изнутри |

1,0 · 10-6 |

| Разгерметизация арматуры |

2,8 · 10-2 |

Основной составляющей вероятности выхода содержимого колонны К-2 наружу является вероятность разгерметизации арматуры, которая определяется вероятностями разрыва трубопровода и отрыва фланцев и составляет соответственно 4,3 · 10-3 и 1,0 · 10-5. Такой вид аварии, как "разрыв корпуса изнутри", происходит мгновенно и не может быть ликвидирован. Необходимо отметить, что колонна К-2 - самая большая по объему, и низкая вероятность события "разрыв корпуса изнутри" (1,0 · 10-6) является важной характеристикой безопасности ее функционирования.

Результаты расчетов вероятностей аварийных ситуаций для колонны вторичной перегонки К-4 приведены ниже:

| Повреждение корпуса внешним воздействием |

3,0 · 10-6 |

| Разрыв корпуса изнутри |

3,9 · 10-3 |

| Разрушение опорных конструкций |

1,0 · 10-4 |

| Разгерметизация арматуры |

4,7 · 10-3 |

| Выход содержимого К-4 наружу |

1,5 · 10-2 |

Отпарные колонны К-6, К-7, К-9. В качестве примера приведем схему скелета дерева отказов и данные по вероятностям первоначальных опасных событий для колонны К-6, представленные на рис. 2.5 и в табл. 2.17.

Результаты расчетов вероятностей конечных аварийных ситуаций представлены ниже:

| Разгерметизация арматуры |

6,6 · 10-4 |

| Разрушение опорных конструкций |

1,8 · 10-2 |

| Разрыв корпуса изнутри |

6,1 · 10-3 |

| Повреждение корпуса внешним воздействием |

2,0 · 10-6 |

| Выход содержимого колонны К-6 наружу |

2,4 · 10-2 |

103

Рис. 2.5. Схема дерева отказов колонны К-6

104

Таблица 2.17

Вероятности первоначальных опасных событии

| Код события |

Опасное событие |

Вероятность |

| G1 |

Прекращение подачи воздуха в КИП |

3,0 · 10-4 |

| А222322 |

Ошибка оператора |

4,0 · 10-1 |

| А222321 |

Отказ заслонки |

1,0 · 10-1 |

| А22231 |

Отказ насоса Н-12/К2) |

1,0 · 10-4 |

| G2 |

Прекращение подачи электроэнергии |

3,0 · 10-4 |

| А2222 |

Засорение отводной насосной линии |

2,5 · 10-3 |

| А2221 |

Отказ регулирующего клапана |

1,0 · 10-3 |

| А2212 |

Неверное задание режима оператором |

1,0 · 10-3 |

| А2211 |

Отказ регулирующего клапана |

1,0 · 10-3 |

| А423 |

Разгерметизация возвратной линии |

8,6 · 10-5 |

| А422 |

Разгерметизация отводной линии |

8,6 · 10-5 |

| А421 |

Разгерметизация шлемовой линии |

8,6 · 10-5 |

| А414 |

Отрыв фланца возвратной линии |

1,0 · 10-4 |

| А413 |

Отрыв фланца паровой линии |

1,0 - 10-4 |

| А412 |

Отрыв фланца отводной линии |

1,0 · 10-4 |

| А411 |

Отрыв фланца шлемовой линии |

1,0 · 10-4 |

| А122 |

Взрыв в блоке колонн |

1,0 · 10-6 |

| А121 |

Ураганный ветер |

1,0 · 10-6 |

| А112 |

Прямое попадание метеорита |

1,0 · 10-8 |

| А111 |

Прямое попадание самолета |

1,0 · 10-8 |

| АЗЗ |

Разрушение К-9 |

6,6 · 10-3 |

| А32 |

Разрушение К-7 |

1.1 · 10-2 |

| А31 |

Землетрясение |

1,0 · 10-8 |

| А21 |

Конструкционный дефект корпуса |

1,0 · 10-5 |

Особенностью отпарных колонн является расположение их одна над другой; причем колонна К-9 находится вверху, вследствие чего события "разрушение К-7" и "разрушение К-9" входят в список первоначальных опасных для колонны К-б.

Ввиду конструктивной схожести колонн и их технологических процессов вероятности первоначальных опасных событий и деревья отказов колонн К-7 и К-9 можно использовать и применительно к колонне К-б. Вероятность выхода содержимого колонн К-7 и К-9 наружу составляет 1,1 · 10-2 и 6,6 · 10-3 соответственно. Более низкая вероятность выброса содержимого колонны К-9 объясняется ее расположением вверху и меньшей подверженностью воздействию отказов других колонн.

105

Для вакуумной колонны К-10 конечную аварийную ситуацию "выход содержимого колонны наружу" необходимо представлять как "катастрофический выброс из колонны", так как при обычном ее повреждении выход содержимого наружу не происходит, а, наоборот, в нее засасывается воздух, который может привести к внутреннему взрыву.

Согласно полученным данным, вероятности конечных аварийных ситуаций имеют значения:

| Внутренний разрыв |

2,3 · 10-4 |

| Давление выше критического |

7,0 · 10-8 |

| Катастрофический выброс из колонны |

2,3 · 10-4 |

Основной причиной катастрофического выброса из колонны является внутренний взрыв, в результате которого может произойти обвал тарелок, что приводит к немедленному разрыву фланцев подводящего трубопровода и выбросу углеводородных фракций в атмосферу.

При разгерметизации фланцевых соединений можно использовать модель истечения идеального газа через отверстие в резервуаре. При этом предполагаются полное падение давления на границе резервуар-окружающая среда в тонком слое за отверстием и ламинарность потока. В соответствии с данной моделью рассмотрены выбросы газообразных фракций углеводорода из колонны К-1. Расчет массы выброса (М) из отверстий верха и низа колонны проводился по формуле:

М = 0,47SP0 (RqT)-1/2 (1 - Р1/Р0)1/2,

(2.7)

где S - площадь поперечного сечения отверстия; Р0 - давление внутри резервуара; P1 - давление снаружи резервуара; Rq - отношение универсальной газовой постоянной к массе 1 моля газа; Т - температура выброса.

Результаты расчетов представлены в табл. 2.18.

При утечке нефтепродуктов из трубопровода выбрасываются фазы: жидкая, приводящая к образованию разливов на определенной площади, и парогазовая, приводящая к образованию и дрейфу парогазовоздушного облака.

106

Таблица 2.18

Результаты расчета для колонны К-1

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

Трубопровод подачи нефти:

разгерметизация фланца |

4,3 · 10-4 |

< 1 |

2,3 · 103 |

| |

1,1 · 10-4 |

<5 |

1,2 · 104 |

| |

4,3 · 10-5 |

<15 |

3,6 · 104 |

| |

4,3 · 10-6 |

> 15 |

>3,6 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

4,5 · 103 |

| |

4,0 · 10-5 |

<5 |

2,3 · 104 |

| |

1,0 · 10-5 |

<15 |

6,9 · 104 |

| |

1,0 · 10-6 |

> 15 |

>6,9 · 104 |

Разгерметизация фланца:

низа колонны |

4,3 · 10-4 |

<1 |

2,54 · 102 |

| |

1,1 · 10-4 |

<5 |

1,27 · 103 |

| |

4,3 · 10-5 |

< 15 |

3,6 · 103 |

| |

4,3 · 10-6 |

> 15 |

>3,6 · 103 |

| верха колонны |

4,3 · 10-4 |

<1 |

2,37 · 102 |

| |

1,1 · 10-4 |

<5 |

1,2 · 103 |

| |

4,3 · 10-5 |

< 15 |

3,6 · 103 |

| |

4,3 · 10-6 |

> 15 |

>3,6 · 103 |

Разрыв фланца:

низа колонны |

1,0 · 10-4 |

< 1 |

4,0 · 103 |

| |

4,0 · 10-5 |

<5 |

2,0 · 104 |

| |

1,0 · 10-5 |

< 15 |

6,0 · 104 |

| |

1,0 · 10-6 |

> 15 |

>6,0 · 104 |

| верха колонны |

1,0 · 10-4 |

< 1 |

3,8 · 103 |

| |

4,0 · 10-5 |

<5 |

1,6 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,8 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,8 · 104 |

| Катастрофический разрыв колонны |

6,0 · 10-3 |

- |

7,5 · 103 |

Для колонны К-1 определяющими (с точки зрения величины выброса) являются трубопроводы подачи нефти.

Масса локального выброса за единицу времени при разрыве трубопровода рассчитывается по следующей формуле:

M = αS2r0(P1-Р0)1/2,

(2.8)

где α - коэффициент расхода (0,62 для жидкостей); S - площадь отверстия; r0 - плотность жидкости; Р1 - давление в трубопроводе; Р0 - давление вне трубопровода.

107

При катастрофическом разрыве колонны учитываются масса паров в колонне на момент разрыва и паров, образовавшихся при работе подающих насосов в течение 1 мин. В первом случае при расчете плотности паров учитываются условия внутри колонны, во втором - принимается во внимание, что только ~ 30% поданной насосами нефти перейдет в парообразное состояние.

Атмосферная колонна К-2 характеризуется следующими параметрами: температура верха - 100-165°С, низа - 300-320°С; давление - 3 атм; объем - 1390 м3. Трубопроводы колонны имеют следующие характеристики: трубопровод подачи стабилизированной нефти: расход - 1000 м3/ч, давление - до 5 кг/см2; 1-е циркуляционное орошение (ЦО): расход - 200 м3/ч, давление - 10 атм; 2-е ЦО: расход - 100 м3/ч, давление - 12 атм. Результаты расчета представлены в табл. 2.19.

Таблица 2.19

Результаты расчета для колонны К-2

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| Трубопровод подачи стабилизированной нефти: разгерметизация фланца |

4,3 · 10-4 |

< 1 |

2,2 · 103 |

| |

1,1 · 10-4 |

<5 |

1,1 · 104 |

| |

4,3 · 1-5 |

< 15 |

3,3 · 104 |

| |

4,3 · 10-6 |

> 15 |

3,3 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

1,3 · 104 |

| |

4,0 · 10-5 |

<5 |

6,5 · 104 |

| |

1,0 · 10-5 |

<15 |

2,0 · 105 |

| |

1,0 · 10-6 |

> 15 |

2,0 · 105 |

1-е ЦО:

разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,3 · 103 |

| |

1,1 · 10-4 |

<5 |

6,5 · 103 |

| |

4,3 · 10-5 |

< 15 |

2,0 · 104 |

| |

4,3 · 10-6 |

> 15 |

>2,0 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

2,3 · 103 |

| |

4,0 · 10-5 |

<5 |

1,2 · 104 |

| |

1,0 · 10-5 |

< 15 |

3,6 · 104 |

| |

1,0 · 10-6 |

> 15 |

3,6 · 104 |

2-е ЦО:

разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,7 · 103 |

| |

1,1 · 10-4 |

<5 |

8,5 · 103 |

| |

4,3 · 10-5 |

< 15 |

2,7 · 104 |

| |

4,3 · 10-6 |

> 15 |

>2,7 · 104 |

108

Окончание табл. 2.19

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

3,8 · 103 |

| |

4,0 · 10-5 |

<5 |

1,9 · 104 |

| |

1,0 · 10-5 |

< 15 |

5,7 · 104 |

| |

1,0 · 10-6 |

> 15 |

>5,7 · 104 |

3-е ЦО:

разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,1 · 103 |

| |

1,1 · 10-4 |

<5 |

5,5 · 103 |

| |

4,3 · 10-5 |

< 15 |

1,7 · 104 |

| |

4,3 · 10-6 |

> 15 |

>1,7 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

1,6 · 103 |

| |

4,0 · 10-5 |

<5 |

8,0 · 103 |

| |

1,0 · 10-5 |

< 15 |

2,4 · 104 |

| |

1,0 · 10-6 |

> 15 |

>2,4 · 104 |

Разгерметизация фланца:

низа колонны |

4,3 · 10-4 |

< 1 |

1,18 · 102 |

| |

1,1 · 10-4 |

<5 |

5,9 · 102 |

| |

4,3 · 10-5 |

< 15 |

1,7 · 103 |

| |

4,3 · 10-6 |

> 15 |

>1,7 · 103 |

| верха колонны |

4,3 · 10-4 |

< 1 |

1,1 · 102 |

| |

1,1 · 10-5 |

<5 |

5,5 · 102 |

| |

4,3 · 10-5 |

< 15 |

1,7 · 103 |

| |

4,3 · 10-6 |

> 15 |

>1,7 · 103 |

Разрыв фланца:

низа колонны |

1,0 · 10-4 |

< 1 |

1,9 · 103 |

| |

4,0 · 10-5 |

<5 |

9,5 · 103 |

| |

1,0 · 10-5 |

< 15 |

2,9 · 104 |

| |

1,0 · 10-6 |

> 15 |

>2,9 · 104 |

| верха колонны |

1,0 · 10-4 |

< 1 |

1,8 · 103 |

| |

4,0 · 10-5 |

<5 |

9,0 · 103 |

| |

1,0 · 10-5 |

< 15 |

2,7 · 104 |

| |

1,0 · 10-6 |

> 15 |

>2,7 · 104 |

| Катастрофический разрыв колонны |

1,0 · 10-3 |

- |

1,0 · 104 |

Колонна вторичной перегонки К-3 имеет следующие характеристики: температура на входе - 200°С; верха - 110°С; низа - 200°С; давление - не более 5 атм; объем - 405 м3.

Трубопровод подачи стабильного бензина имеет следующие характеристики: расход - 230 м3/ч, давление - 10 атм; трубопровод откачки фракции н. к. 85-120°С с низа колонны имеет

109

следующие характеристики: расход - 90 м3/ч, давление - 8 атм. Результаты расчетов приведены в табл. 2.20.

Таблица 2.20

Результаты расчетов для колонны К-3

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| Трубопровод подачи стабильной нефти: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,8 · 103 |

| |

1,1 · 10-4 |

<5 |

9,0 - 103 |

| |

4,3 · 10-5 |

< 15 |

2,7 · 104 |

| |

4,3 · 10-6 |

> 15 |

>2,7 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

3,0 · 103 |

| |

4,0 · 10-5 |

<5 |

1,5 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,5 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,5 · 104 |

| Трубопровод откачки фр. н.к. 85-120°С: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,1 · 103 |

| |

1,1 · 10-4 |

<5 |

5,5 · 103 |

| |

4,3 · 10-5 |

< 15 |

1,7 · 104 |

| |

4,3 · 10-6 |

> 15 |

>1,7 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

1,6 · 103 |

| |

4,0 · 10-5 |

<5 |

8,0 · 103 |

| |

1,0 · 10-5 |

< 15 |

2,4 · 104 |

| |

1,0 · 10-6 |

> 15 |

>2,4 · 104 |

| Разгерметизация фланца: |

|

|

|

| низа колонны |

4,3 · 10-4 |

< 1 |

1,97 · 102 |

| |

1,1 · \10-4 |

<5 |

9,75 · 102 |

| |

4,3 · 10-5 |

< 15 |

3,0 · 102 |

| |

4,3 · 10-6 |

> 15 |

>3,0 · 103 |

| верха колонны |

4,3 · 10-4 |

< 1 |

1,79 · 102 |

| |

1,1 · 10-4 |

<5 |

9 · 102 |

| |

4,3 · 10-5 |

< 15 |

2,7 · 103 |

| |

4,3 · 10-6 |

> 15 |

>2,7 · 103 |

| Разрыв фланца: |

|

|

|

| низа колонны |

1,0 · 10-4 |

< 1 |

3,2 · 103 |

| |

4,0 · 10-5 |

<5 |

1,6- 104 |

| |

1,0- 10-5 |

< 15 |

4,8 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,8 · 104 |

| верха колонны |

1,0 · 10-4 |

< 1 |

2,9 · 103 |

| |

4,0 · 10-5 |

<5 |

1,4 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,2 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,2 · 104 |

| Катастрофический разрыв колонны |

6,0 · 10-3 |

- |

6,2 · 103 |

110

Колонна вторичной перегонки К-4 имеет следующие характеристики: температура: верха - 90°С, низа - 120°С; давление - не более 3 атм; объем - 378 м3.

Основными источниками опасности являются трубопроводы подачи фракции н. к.-85°С (расход - 20 м3/ч, давление - 5 атм) и острого орошения (расход - 120 м3/ч, давление - 5 атм). Результаты расчетов представлены в табл. 2.21.

Таблица 2.21

Результаты расчетов для колонны К-4

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| Трубопровод подачи фракции н.к. 85°С: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,2 · 103 |

| |

1,1 · 10-4 |

<5 |

6,0 · 103 |

| |

4,3 · 10-5 |

< 15 |

1,8 · 104 |

| |

4,3 · 10-6 |

> 15 |

>1,8 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

2,8 · 103 |

| |

4,0 ·10-5 |

<5 |

1,4 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,2 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,2 · 104 |

| Острое орошение: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,0 · 103 |

| |

1,1 · 10-4 |

<5 |

5,0 · 103 |

| |

4,3 · 10-5 |

< 15 |

1,5- 104 |

| |

4,3 · 10-6 |

> 15 |

>1,5 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

1,5 · 103 |

| |

4,0 · 10-5 |

<5 |

8,0 · 103 |

| |

1,0 · 10-5 |

< 15 |

2,4 · 104 |

| |

1,0 · 10-6 |

> 15 |

>2,4 · 104 |

| Разгерметизация фланца: |

|

|

|

| низа колонны |

4,0 · 10-4 |

< 1 |

2,16 · 102 |

| |

1,1 · 10-4 |

<5 |

1,0 · 103 |

| |

4,3 · 10-5 |

<5 |

3,0 · 103 |

| |

4,3 · 10-6 |

< 15 |

>3,0 · 103 |

| верха колонны |

4,3 · 10-4 |

< 1 |

1,8 · 102 |

| |

1,1 · 10-4 |

<5 |

9,0 · 102 |

| |

4,3 · 10-5 |

< 15 |

2,7 · 103 |

| |

4,3 · 10-6 |

> 15 |

>2,7 · 103 |

| Разрыв фланца: |

|

|

|

| низа колонны |

1,0 · 10-4 |

< 1 |

3,5 · 103 |

| |

4,0 · 10-5 |

<5 |

1,7 · 104 |

| |

1,0 · 10-5 |

< 15 |

5,1 · 104 |

| |

1,0 · 10-6 |

> 15 |

>5,1 · 104 |

111

Окончание табл. 2.21

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| верха колонны |

1,0 · 10-4 |

< 1 |

3,0 · 103 |

| |

4,0 · 10-5 |

<5 |

1,5 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,5 · 104 |

| |

1,0 · 10-6 |

> 15 |

|

| Катастрофический разрыв колонны |

9,9 · 10-3 |

- |

5,9 · 103 |

Вакуумная колонна К-10 предназначена для перегонки мазута и имеет следующие характеристики: температура: верха - 180°С, низа - 380°С; объем - 1150 м3.

Трубопровод откачки мазута из К-2 в К-10 имеет следующие характеристики: расход - 225 м3/ч; давление - 15 атм; трубопровод откачки гудрона имеет следующие характеристики: расход - 300 м3/ч; давление - 10 атм; трубопровод подачи ЦО в колонну имеет следующие характеристики: расход - 330 м3/ч; давление - 10 атм. Результаты расчетов приведены в табл. 2.22.

Таблица 2.22

Результаты расчетов для колонны К-10

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| Трубопровод откачки мазута: |

|

|

|

| разгерметизация фланца |

4,3 · 10-1 |

< 1 |

1,8 · 103 |

| |

1,1 · 10-4 |

<5 |

9,0 · 103 |

| |

4,3 · 10-5 |

< 15 |

2,7 · 104 |

| |

4,3 · 10-6 |

> 15 |

>2,7 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

3,0 · 103 |

| |

4,0 · 10-5 |

<5 |

1,5 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,5 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,5 · 104 |

| Трубопровод откачки гудрона: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,4 · 103 |

| |

1,1 · 10-4 |

<5 |

7,0 · 103 |

| |

4,3 · 10-5 |

< 15 |

2,1 · 104 |

| |

4,3 · 10-6 |

> 15 |

>2,1 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

3,9 · 103 |

| |

4,0 · 10-5 |

<5 |

1,5 · 104 |

| |

1,0 · 10-5 |

< 15 |

4,5 · 104 |

| |

1,0 · 10-6 |

> 15 |

>4,5 · 104 |

112

Окончание табл. 2.22

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| Трубопровод подачи ЦО в колонну: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,4 · 103 |

| |

1,1 · 10-4 |

<5 |

7,0 · 103 |

| |

4,3 · 10-5 |

< 15 |

2,1 · 104 |

| |

4,3 · 10-6 |

> 15 |

>2,1 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

4,3 · 103 |

| |

4,0 · 10-5 |

<5 |

2,2 · 104 |

| |

1,0 · 10-5 |

< 15 |

6,6 · 104 |

| |

1,0 · 10-6 |

> 15 |

>6,6 · 104 |

Отпарная колонна К-11 предназначена для отпаривания углеводородной фракции с интервалом кипения 350-420°С и имеет следующие характеристики: температура низа - 290°С; объем - 34 м3. Трубопровод подачи углеводородной фракции имеет следующие характеристики: объемная скорость расхода - 94 м3/ч, давление - 7 атм. Результаты расчетов приведены в табл. 2.23.

Таблица 2.23

Результаты расчетов для колонны К-11

| Событие |

Вероятность |

Время выброса, мин |

Масса выброса, кг |

| Трубопровод подачи фракции н. к. 350-420°С: |

|

|

|

| разгерметизация фланца |

4,3 · 10-4 |

< 1 |

1,1 · 103 |

| |

1,1 · 10-4 |

<5 |

5,5 · 103 |

| |

4,3 · 10-5 |

< 15 |

1,8 · 104 |

| |

4,3 · 10-6 |

>15 |

>1,8 · 104 |

| разрыв трубопровода |

1,0 · 10-4 |

< 1 |

1,3 · 103 |

| |

4,0 · 10-5 |

<5 |

6,5 · 103 |

| |

1,0 · 10-5 |

<15 |

1,9 · 104 |

| |

1,0 · 10-6 |

>15 |

>1,9 · 104 |

| Разгерметизация фланца колонны |

4,3 · 10-4 |

< 1 |

1,3 · 102 |

| |

1,1 · 10-4 |

<5 |

6,5 · 102 |

| |

4,3 · 10-5 |

< 15 |

1,9 · 103 |

| |

4,3 · 10-б |

> 15 |

>1,9 · 103 |

| Разрыв фланца колонны |

1,0 · 10-4 |

<1 |

2,2 · 103 |

| |

4,0 · 10-5 |

<5 |

1,1 · 104 |

| |

1,0 · 10-5 |

<15 |

3,3 · 104 |

| |

1.0 · 10-6 |

>15 |

>3,3 · 104 |

| Катастрофический разрыв колонны |

6,1 · 10-3 |

- |

8,0 - 102 |

113

Известно несколько подходов, с помощью которых оценивается парообразование при выбросе струи под давлением; одним из них является расчет по уравнению количества жидкости, перешедшей в пар при перегретом выбросе из отверстия в трубопроводе:

Fv = Ср(Т - Тв)/Hfg,

(2.9)

где Fv - часть жидкости, перешедшей в пар; Ср - теплоемкость; Т - температура в емкости; Тв - температура кипения при атмосферном давлении; Hfg - теплота испарения при температуре Тв.

Оценка доли испаряющихся углеводородных фракций дает значения 0,3-0,5. В эти значения входит доля жидкости, образующая аэрозольное облако, размеры взвешенных частиц которого находятся в мелкодисперсном состоянии. Это позволяет облаку значительное время находиться в воздухе. Массы выбросов и соответствующие тротиловые эквиваленты в случае взрывов облаков, например, для колонн установки ЭЛОУ-АВТ-6 приведены в табл. 2.24.

Таблица 2.24

Массы выбросов и соответствующие тротиловые эквиваленты для установки ЭЛОУ-АВТ-6

| Событие |

Масса облака, кг |

Эквивалент ТНТ, кг |

| Колонна К-1: |

|

|

| разрыв фланца верха колонны |

7,5 · 103 |

3,0 · 103 |

| катастрофический разрыв колонны |

3,8 · 103 |

4,6 · 103 |

| Колонна К-2: |

|

|

| разрыв фланца верха колонны |

1,6 · 103 |

6,4 · 103 |

| катастрофический разрыв колонны |

9,0 · 103 |

1,1 · 104 |

| Колонна К-3: |

|

|

| разрыв фланца верха колонны |

2,9 · 103 |

2,8 · 103 |

| катастрофический разрыв колонны |

6,2 · 10" |

3,5 · 103 |

| Колонна К-4 |

|

|

| разрыв фланца верха колонны |

3,0 · 103 |

3,6 · 103 |

| катастрофический разрыв колонны |

5,9 · 103 |

2,4 · 103 |

| Колонны К-6, К-7, К-9: |

|

|

| разрыв фланца верха колонны |

3,0 · 103 |

2,4 · 103 |

| катастрофический разрыв колонны |

9,0 · 103 |

4,0 · 103 |

114

Окончание табл. 2.24

| Событие |

Масса облака, кг |

Эквивалент ТНТ, кг |

| Колонна К-8: |

|

|

| разрыв фланца верха колонны |

3,7 · 103 |

1,5 · 103 |

| катастрофический разрыв колонны |

7,5 · 103 |

9,0 · 103 |

| Колонна К- 10: |

|

|

| разрыв трубопровода откачки мазута |

1,2 · 104 |

1,8 · 103 |

| Колонна К- 11: |

|

|

| разрыв фланца верха колонны |

8,0 · 102 |

3,2 · 102 |

| катастрофический разрыв колонны |

2,2 · 103 |

2,6 · 103 |

Газораспределительная станция (ГРС) представляет собой объект, емкости которого предназначены для постоянного обеспечения потребителей углеводородными фракциями. Мощность ГРС в течение года меняется незначительно, так как скорость наполнения и опустошения емкостей практически постоянна. При анализе опасностей, возникающих при функционировании газораспределительной станции, рассматривались емкости и связанные с ними коммуникации, по которым передаются углеводородные фракции, а также объекты, на которых производится отгрузка топливных фракций потребителю. Наиболее опасными на ГРС являются случаи, сопровождающиеся выбросами больших объемов сжиженных углеводородных фракций. Некоторые количества сжиженного газа могут выбрасываться из системы через клапаны или в результате разрыва газопроводов.

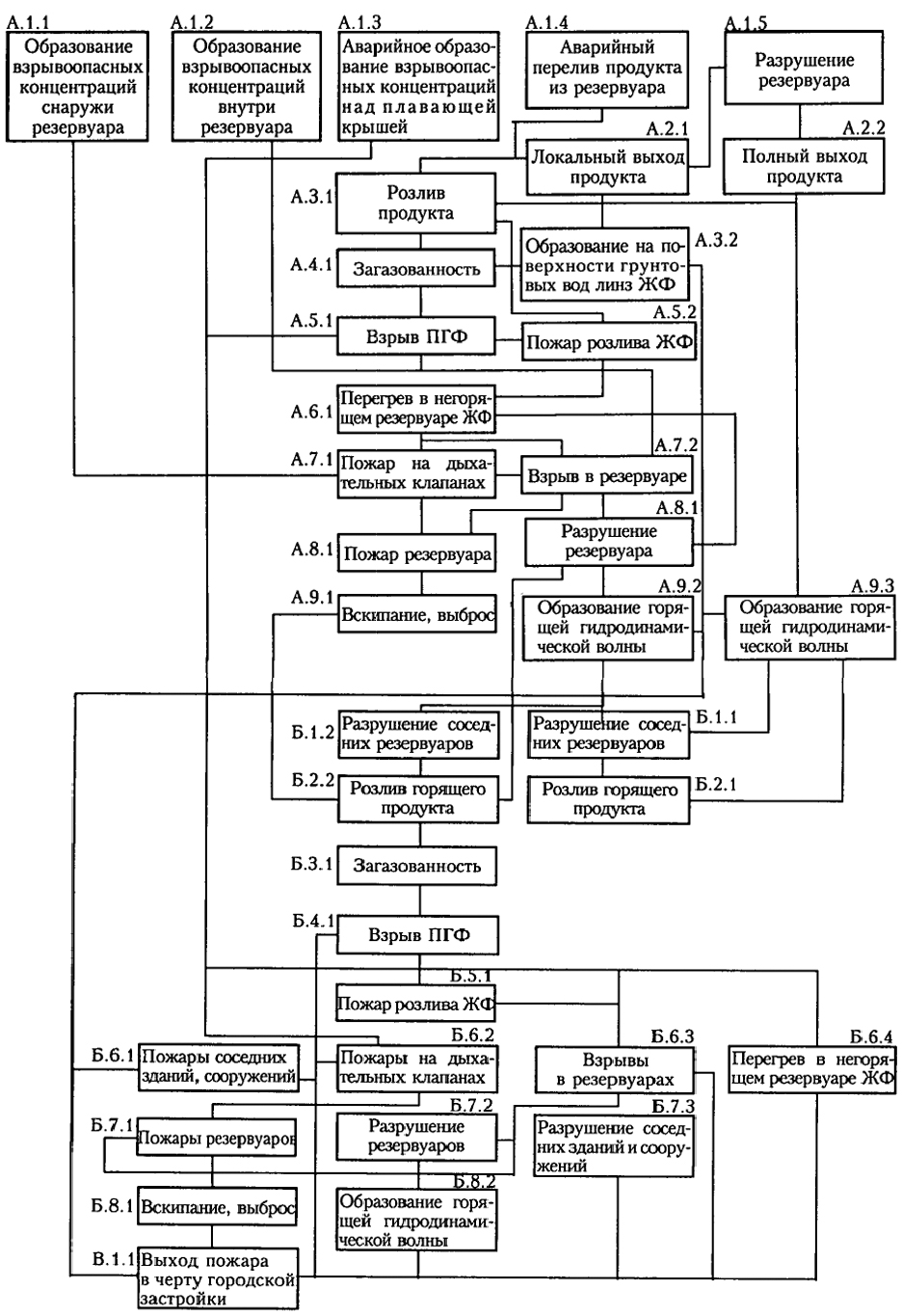

Классификация источников аварийных ситуаций приведена на рис. 2.6.

Эксплуатация резервуара со стационарной крышей способствует загрязнению воздушного бассейна (табл. 2.25) и, как правило, образованию взрывоопасной паровоздушной смеси - основного фактора пожара. По оценкам, потери углеводородов при транспорте нефти на предприятия и при хранении составляют около 2% от объема добываемой нефти. Из них около 75% приходится на испарение нефтепродуктов из резервуаров со стационарной крышей. При этом среднегодовые потери от "больших дыханий" составляют 0,14% от объема хранимого нефтепродукта, а от "малых дыханий" - 0,01-0,06%.

Загрязнение воздуха неоднократно приводило к пожарам.

115

Рис. 2.6. Классификация источников аварийных ситуаций при эксплуатации резервуаров

Анализ пожаров, произошедших на работающих резервуарах, показывает, что основными источниками зажигания являются: разряды атмосферного электричества, электрические искры, фрикционные искры, открытое пламя, самовозгорание пирофорных отложений.

Типовая схема анализа вероятных сценариев развития пожара при хранении больших масс нефти и нефтепродуктов, по которой

116

Таблица 2.25

Выбросы углеводородов в воздушный бассейн

при хранении нефти и нефтепродуктов

| Давление паров продукта, кПа |

Из резервуаров |

| со стационарной крышей |

с плавающей крышей или понтоном |

| Число |

Потери, тыс. т |

Число |

Потери, тыс. т |

| 10,5-35,5 |

5840 |

406,0 |

7093 |

64,0 |

| 35,5-62,7 |

1396 |

135,0 |

3357 |

61,0 |

| 62,57-76,5 |

49 |

16,0 |

218 |

9,0 |

предусматривается постадийное развитие пожара на 3-х уровнях в зависимости от масштабов и тяжести последствий, представлена на рис. 2.7.

В основу разработки данной схемы положен анализ более 300 пожаров, а также материалы научных исследований развития пожаров в резервуарных парках. Каждая аварийная ситуация может иметь несколько стадий развития. При сочетании определенных условий она может быть приостановлена, перейти в следующую стадию развития или на более высокий уровень

Вариант сценария развития пожара № 1. При образовании взрывоопасной концентрации снаружи резервуара вследствие "больших и малых дыханий" (сцена А. 1.1.) и появлении источника зажигания возникает пожар на дыхательных клапанах или в местах негерметичности сочленения пенных камер с корпусом резервуара (сцена А.7.1.). При этом в зависимости от величины концентрации паровоздушной среды внутри резервуара возможно: устойчивое факельное горение (сцена А.7.1.); взрыв паровоздушной среды в резервуаре (сцена А.7.2.).

Переход пожара с устойчивого факельного горения (сцена А.7.1.) на горение на поверхности жидкости (сцена А.8.1.) характерен для резервуаров со сферической крышей.

Взрыв резервуара (сцена А.7.2.), как правило, приводит к подрыву, реже срыву крыши, затем к пожару в резервуаре. Не исключена опасность, что взрыв паровоздушной смеси в резервуаре (сцена А.7.2.) или затяжной пожар резервуара (сцена А.8.1.) могут привести к разрушению резервуара (сцена А.8.2.) с последующим образованием гидродинамической волны (сцена А.9.2.). Гидродинамическая волна способна разрушить соседние

117

118

резервуары (сцена Б.1.1.), что увеличит площадь розлива горящего продукта (сцена Б.2.1.). Длительное горение определенных продуктов в резервуаре (сцена А.8.1.), как правило, приводит к вскипанию или выбросу (сцена А.9.1.) с последующим розливом продукта (сцена Б.2.1.) и горением жидкой фазы (сцена Б.5.1.) на большой площади.

Действие со сцены А.8.1. или со сцены Б.5.1. может перейти на одну из следующих сцен Б.6.1., Б.6.2., Б.6.3. или Б.6.4., что, в свою очередь, вовлекает в пожар смежные резервуары и другие объекты, склады в крупный групповой неуправляемый пожар, который может уйти в городскую застройку (сцена В.1.).

Как видно, факельное горение на дыхательном клапане может привести к катастрофическому пожару.

Вариант сценария развития пожара № 2. Развитие пожара, которое начинается со сцены А. 1.2. (образование взрывоопасных концентраций в резервуаре), как правило, приводит к наиболее часто встречающемуся на практике варианту "пожар резервуара" или к разрушению резервуара при взрыве (сцена А.8.2.). Характер дальнейшего развития пожара может быть аналогичен варианту сценария № 1.2., начиная со сцен А.8.2. или А.9.1.

Вариант сценария развития пожара № 3. В результате нарушения технологического режима или неисправности контрольно-измерительных приборов возможен неконтролируемый выход продукта из резервуара (сцена А. 1.З.). Происходит розлив продукта (сцена А.З.1.). В зависимости от температуры вспышки и количества выходящего продукта при неконтролируемом розливе, от структуры почвы можно ожидать следующие варианты развития пожара: загазованность территории (сцена А.4.1.) и взрыв парогазовой фазы (сцена А.5.1.); пожар разлитого продукта (сцена А.5.2.); пожары в черте городской застройки вследствие попадания нефтепродукта в систему городской канализации (сцена В.1.).

При взрыве парогазовой фазы пожар может перейти на уровень "Б". При этом в зависимости от массы участвующих паров во взрыве, т.е. от непосредственного воздействия тепловой и ударной энергии взрыва можно ожидать: пожары соседних зданий и сооружений (сцена Б.6.1.); пожары на дыхательных клапанах резервуаров (сцена Б.6.2.); взрывы в соседних резервуарах (сцена Б.6.З.); разрушение соседних резервуаров (сцена Б.7.2.) и зданий и сооружений (сцена Б.7.З.).

Пожар жидкой фазы (ЖФ) при розливе приводит к быстрому нагреву оборудования и конструкции резервуара, ограничивающих

120

паровую фазу, до и выше температуры самовоспламенения, и, в зависимости от концентрации паров в анализируемом резервуаре, возможны следующие варианты развития пожара: пожар на дыхательных клапанах (сцена А.7.1.); взрыв паровоздушной фазы в резервуаре (сцена А.7.2.); перегрев поверхностного слоя нефтепродукта, интенсивный рост давления паровой фазы в негорящих резервуарах и их последующее механическое разрушение (сцена А.8.2.).

Дальнейшее развитие пожара возможно по вышеуказанным вариантам.

Вариант сценария развития пожара № 4. Статистические данные о более чем 50 случаях полного разрушения резервуаров при хранении различных видов продуктов (сцена А. 1.4.) заставляют с особым вниманием рассматривать данный скоротечный и возможно самый катастрофический вариант развития пожара.

Развитие пожара при локальной разгерметизации (сцена А.2.1.) может пойти по сценарию, начиная со сцены А.3.1.

При полной разгерметизации резервуара (сцена А.2.2.) в зависимости от уровня взлива и структуры почвы возможны следующие варианты развития пожара: розлив продукта в пределах обвалования; образование гидродинамической волны (сцена А.9.2.) с последующим развитием событий; по варианту - разрушение соседних резервуаров (сцена Б.2.2.), загазованность территории с возможным выходом за пределы склада (сцена Б.З.1.), взрыв парогазовой фазы (сцена Б.4.1.). Далее по сценарию, начиная со сцены Б.5.1., Б.7.2. или Б.7.З.; по варианту сценария - непосредственный выход гидродинамической волны за пределы склада (сцена В.1.).

При рассмотрении последствий случаев выброса сжиженного газа необходимо учитывать возможность наиболее крупного выброса, который может привести к значительному ущербу для предприятия и окружающих районов, что происходит при воспламенении облака, сформировавшегося от мощного источника выброса. В некоторых случаях выброс сжиженного газа и образование газового облака могут быть мгновенными (например, аварийный разрыв емкости), и газовое облако за короткий промежуток времени распространяется на значительное расстояние. Если на ГРС произойдет подобный выброс, возможности его остановки и ликвидации значительно ограничены, а в случае аварийного взрыва емкости практически нельзя предпринять восстановительные действия для уменьшения или ликвидации выброса.

121

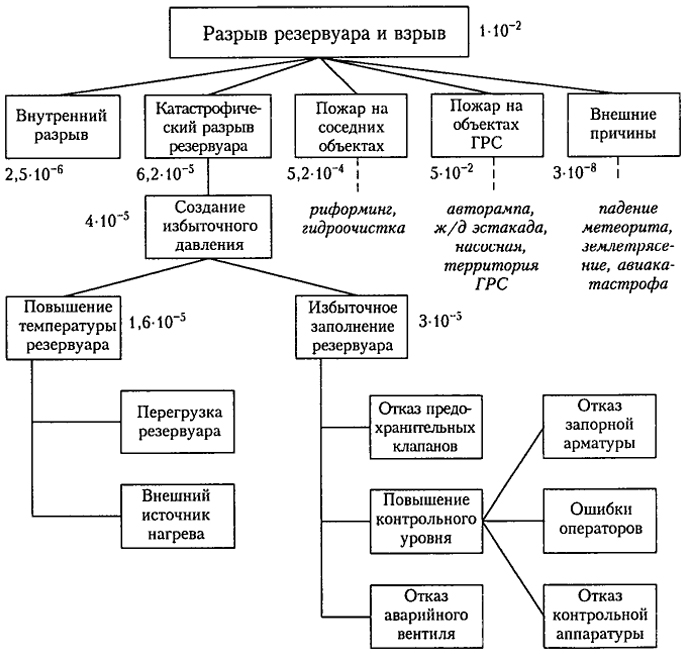

Для того чтобы определить, какие явления могут внести вклад в различные нарушения и ошибки, приводящие в конечном итоге к катастрофической аварии, разработано "дерево отказов" (рис. 2.8) для одной емкости и связанного с ней оборудования.

Вероятность опасного события, возникающего в течение данного интервала времени, может быть получена из вероятностей каждого из составляющих событий, возникновение которых независимо или совместно может привести к появлению опасного события. Логические зависимости, устанавливающие связь между опасными событиями и соответствующими событиями представляются в виде "дерева отказов". "Дерево отказов" наглядно демонстрирует наиболее уязвимые места в системе технологического

Рис. 2.8. Дерево отказов и вероятности аварийных ситуаций на ГРС

122

оборудования. Например, ясно, к каким последствиям приводит поломка трубопровода. С другой стороны, становится ясно, что большие емкости-хранилища сохраняют свою целостность не только из-за надежности их конструкций, но и из-за надежности защитных устройств и правильности эксплуатации резервуаров. В этом случае подход в виде "дерева отказов" является наиболее оправданным.

Ввиду отсутствия статистических данных по ошибкам и отказам на рассматриваемом объекте вероятность каждого из событий, включенных в дерево отказов, оценивалась на основе обобщенных сведений, имеющихся в литературе. Таким образом, дерево отказов является иллюстрацией последовательности опасных событий, сбоев и нарушений, которые могут вызвать катастрофический разрыв емкости в резервуарном парке ГРС.

Инициирующие события, которые вызывают разрыв емкости и последующий выброс, условно разделяют на следующие основные категории:

- природные воздействия, столкновение с транспортным средством, пожар на внешних объектах, вызывающий повреждение и разрушение емкости, взрыв углеводородной фракции внутри емкости и другие внешние факторы;

- сбои и нарушения в работе механизмов, механические повреждения и отказы структурных элементов технологической системы.

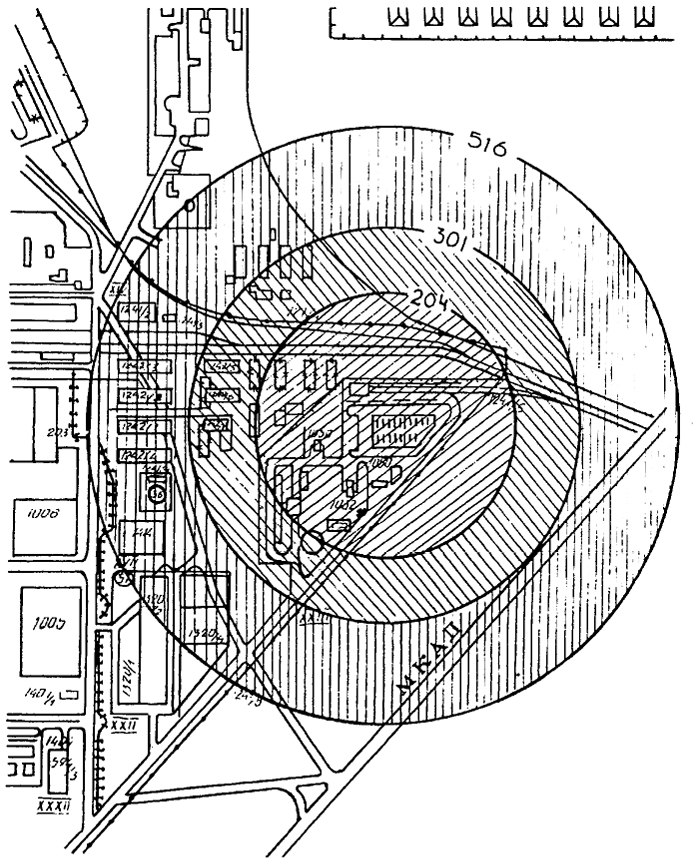

Из проведенного анализа причин, вызывающих повышение давления и разрушение емкостей-хранилищ, а также анализа крупных инцидентов в резервуарных парках со сжиженными газами следует, что существует реальная возможность нарушения целостности резервуаров и выхода сжиженных газов, взрыва парогазового облака. Зоной разрушения и возможного травмирования персонала считается площадь с границами, определяемыми радиусом (R), с принятым для расчета центром взрыва. Границы каждой зоны характеризуются значениями избыточных давлений по фронту ударной волны (АР) и, соответственно, безразмерным коэффициентом (К). План-схема уровней разрушения с эпицентром на установке ГРС с тротиловым эквивалентом, равным 154,8 т, завода топливно-нефтехимического профиля приведена на рис. 2.9.

По значениям избыточных давлений расчетным путем можно определить уровень возможных разрушений.

Класс зоны 1 (R = 204 м, ΔР = 100 кПа). Сильные повреждения всех зданий (насосных, электроподстанции, бытового корпуса, весовой, автоматической компрессорной газонаполнительной станции),

123

Рис. 2.9. План-схема анализа уровней разрушения с эпицентром, находящимся на установке ГРС (М 1 : 2000). Класс зоны 1: R = 204 м, ΔР = 100 кПа; зоны 2: R = 301 м, ΔР = 70 кПа; зоны 3: R = 516 м, ΔР = 28 кПа

124

а также резервуарного парка, цистерн железнодорожной эстакады и автозаправочной станции ГРС.

Класс зоны 2 (R = 301 м, ΔР = 70 кПа). Средние повреждения зданий с массивными стенами (склады технологического оборудования), а также резервуаров, заполненных жидким топливом, и автотранспорта, находящегося на территории заправочной станции ГРС. Сильные повреждения промышленных зданий со стальным и железобетонным каркасом, разрушение кирпичных стен в 1,5 кирпича.

Класс зоны 3 (R = 516 м, ΔР = 28 кПа). Средние повреждения промышленных кирпичных зданий (склады кирпичного технологического оборудования, сухие градирни установки ЛЧ-35-11/1000) повреждение линий связи, электропередач. Незначительные повреждения автотранспорта вблизи автодороги, разрушение шлакоблочных стен подсобных помещений.

Класс зоны 4 (R = 1503 м, ΔР = 14 кПа). Легкие повреждения заводских труб, радио и телефона. Разрушение оконных рам, дверей, перегородок, среднее повреждение технологических коммуникаций.

Класс зоны 5 (R = 3007 м, ΔР = 2 кПа). Полное и частичное разрушение остекления, повреждение штукатурки, оконных и дверных рам.

Таким образом, анализ возможных последствий в рамках принятого сценария аварии (рис. 2.1) (т.е. без учета цепного механизма ее развития) показывает, что при взрыве облаков ТВС зоны избыточных давлений выходят за пределы предприятия и могут нанести ущерб как соседним промышленным объектам, так и прилегающим жилым районам.

Установка каталитического крекинга Г-43-107. Одной из важных задач, стоящих перед нефтеперерабатывающей промышленностью, является углубление переработки сырья. Ведущая роль при решении данной проблемы отводится процессу каталитического крекинга дистиллятного и остаточного сырья. Промышленная, комбинированная установка каталитического крекинга системы "Флюид" - Г-43-107 предназначена для переработки вакуумного дистиллята (~ 16% масс. фр. до 350°С) по топливному варианту с целью получения компонентов высокооктанового бензина и сжиженных газов. При разработке технологии и проектировании установки в основу положены следующие процессы: гидроочистка сырья (секция 100), каталитический крекинг и ректификация (секция 200), абсорбция и газофракционирование (секция 300), утилизация тепла и теплоснабжение (секция 400), очистка дымовых газов от катализаторной пыли (секция 500).

125

Расчет энергетического потенциала. При расчете энергопотенциалов был выбран наиболее неблагоприятный сценарий аварии, при котором происходит неконтролируемое нарушение целостности и герметичности элементов оборудования технологической системы, приводящее к возникновению взрыва и выбросу горючих сред в атмосферу.

В качестве примера приведены расчеты энергетических потенциалов с применением программы "Справочно-расчетная система по пожаровзрывобезопасности "Техно-Софт"" (Свидетельство Госгортехнадзора РФ № 04-35/238), позволяющей определить массу и состав ПГФ на основе физико-химических свойств нефтепродуктов в данном технологическом блоке.

Секция 100. Гидроочистка сырья.

Блок смешения и подогрева сырья 1/1. Печь П-101: давление - 40 атм, температура - 300°С, объем - 80 м3.

Состав парогазовой фазы (ПГФ) в блоке:

| oil-250 |

0,11 |

H2S |

4,78 |

| oil-340 |

0,84 |

CH4 |

3,82 |

| oil-400 |

2,32 |

C2H6 |

1,91 |

| oil-450 |

1,10 |

CjHg |

1,91 |

| oil-500 |

0,03 |

C4H10-1 |

0,96 |

| H2 |

81,27 |

C4H10-2 |

0,96 |

Суммарное значение энергии - 6,3042 · 108кДж; скорость выброса поллютанта - 1700 г/с; нижний концентрационный предел распространения пламени (НКПР) ПГФ = 9090 мг/м3

Блок 1/2. Реактор гидроочистки Р-101-1/2: давление - 40 атм, температура - 420°С, объем - 220 м3. Состав ПГФ в блоке:

| Вещество oil-250 |

% 0,11 |

Вещество C2H6S-1 |

% 1,79 |

| oil-340 |

0,97 |

C3H8S-1 |

1,78 |

| oil-400 |

4,31 |

C3H8S-l |

1,79 |

| oil-450 |

4,83 |

C2H6 |

1,79 |

| oil-500 |

0,54 |

C3H8 |

1,79 |

| H2 |

66,93 |

С4Р10-1 |

0,89 |

| H2S |

8,92 |

С4Р10-2 |

0,88 |

| CH4 |

2,68 |

|

|

Суммарное значение энергии - 1,7085 · 109кДж; скорость выброса поллютанта - 2700 г/с; НКПР ПГФ = 10600 мг/м3

126

Блок ректификации 1/3. Колонна К-101: давление - 2 атм, температура - 250°С, объем - 50 м3. Состав ПГФ в блоке:

| oil-050 |

38,73 |

oil-250 |

0,99 |

| oil-200 |

5,56 |

oil-340 |

1,20 |

| oil-150 |

12,31 |

oil-400 |

1,08 |

| oil-100 |

23,59 |

oil-450 |

0,28 |

| oil-130 |

16,26 |

oil-500 |

0,004 |

Суммарное значение энергии - 1,1427 · 108кДж; скорость выброса поллютанта - 900 г/с; НКПР ПГФ = 53080 мг/м3

Блок 1/4. Печь-102: давление - 2 атм, температура - 300°С, объем - 13,8 м3.

Состав ПГФ в блоке:

| oil-050 |

38,73 |

oil-250 |

0,99 |

| oil-200 |

5,56 |

oil-340 |

1,20 |

| oil-150 |

12,31 |

oil-400 |

1,07 |

| oil-100 |

23,59 |

oil-450 |

0,28 |

| oil-130 |

16,26 |

oil-500 |

0,004 |

Суммарное значение энергии - 1,7509 · 108кДж; скорость выброса поллютанта - 900 г/с; НКПР ПГФ = 53080 мг/м3

Блок 1/5. Абсорбер К-103: давление - 10 атм, температура - 65°С, объем - 33,7 м3. Состав ПГФ в блоке:

| Н2 |

2,8 |

С4Н8-2 |

0,2 |

| СН4 |

32,3 |

С4Н8-3 |

0,3 |

| С2Н4 |

24,0 |

С4Н8-5 |

0,5 |

| С2Н6 |

25,5 |

С5Н12-1 |

2,0 |

| С3Н6-2 |

1,6 |

С5Н12-2 |

1,5 |

| С3Н8 |

0,5 |

С5Н10-3 |

0,7 |

| C4H10-1 |

0,8 |

С5Н10-4 |

0,8 |

| С4Н10-2 |

0,5 |

Н2 |

5,6 |

| С4Н8-1 |

0,4 |

|

|

Суммарное значение энергии - 1,7796 · 108кДж; скорость выброса поллютанта - 1000 г/с; НКПР ПГФ = 32700 мг/м3

127

Блок 1/6. Компрессорная ВСГ: давление - 50 атм, температура - 65°С, объем - 24 м3.

Состав ПГФ в блоке:

| Н2 |

85 |

С3H8 |

2 |

| H2S |

5 |

С4Н10-1 |

1 |

| СН4 |

4 |

С4Н10-2 |

1 |

| С2Н6 |

2 |

|

|

Суммарное значение энергии - 6,1891 · 107кДж; скорость выброса поллютанта - 1100 г/с; НКПР ПГФ= 11760МГ/М3

Сводные данные энергопотенциалов и категорий опасности блоков секции 100 установки приведены ниже:

| Блок |

Полный потенциал (кДж) |

Приведенная масса (кг) |

Относительный потенциал |

Категория |

Базовый радиус разрушения (м) |

| 1/1 |

6,304 · 108 |

1,360 · 104 |

51,50 |

I |

21,6 |

| 1/2 |

1,709 · 109 |

3,714 · 104 |

72,30 |

I |

26,1 |

| 1/3 |

1,143- 108 |

2484 |

29,35 |

II |

7,4 |

| 1/4 |

1,751 · 108 |

3807 |

33,84 |

II |

9,5 |

| 1/5 |

1,780 · 108 |

3869 |

34,02 |

II |

9,6 |

| 1/6 |

6,189 · 107 |

1345 |

23,92 |

III |

5,0 |

Наиболее опасный блок 1/2: потенциал - 1,709 · 109 кДж, категория - I; радиус разрушения - 26,1 м.

Секция 200. Каталитический крекинг и ректификация.

Блок 2/1. Реакторный блок крекинга: температура - 515°С, объем - 650 м3.

Состав ПГФ в блоке:

| Н2 |

0,27 |

oil-220 |

0,09 |

| СН4 |

2,27 |

oil-230 |

0,82 |

| С2Н6 |

1,36 |

oil-250 |

3,63 |

| С2Н4 |

1,36 |

oil-280 |

3,63 |

| С3Н6-2 |

4,18 |

oil-290 |

0,91 |

| СзН8 |

1,18 |

oil-320 |

0,91 |

| С3Н8-1 |

5,72 |

oil-340 |

3,63 |

| С4Н10-1 |

3,63 |

oil-380 |

3,63 |

| oil-050 |

0,45 |

oil-420 |

0,91 |

| oil-060 |

4,54 |

oil-450 |

0,91 |

| oil-110 |

18,16 |

oil-500 |

0,91 |

| oil-180 |

18,16 |

oil-520 |

0,45 |

| oil-200 |

9,08 |

H2O |

9,20 |

Суммарное значение энергии - 3,0098 · 108кДж; скорость выброса поллютанта - 1100 г/с; НКПР ПГФ = 47420 мг/м3

128

Блок ректификации 2/3. Ректификационная колонна К-201: давление - 2,3 атм, температура - 370°С, объем - 1020 м3. Состав ПГФ в блоке:

| Н2 |

0,27 |

oil-220 |

0,09 |

| СН4 |

2,30 |

oil-230 |

0,82 |

| С2Н6 |

1,38 |

oil-250 |

3,67 |

| С2Н4 |

1,38 |

oil-280 |

3,65 |

| С3Н6-2 |

4,22 |

oil-290 |

0,92 |

| С3Н8 |

1,19 |

oil-320 |

0,91 |

| С3Н8-1 |

5,79 |

oil-340 |

3,62 |

| С4Н10-1 |

3,67 |

oil-380 |

3,55 |

| oil-050 |

0,46 |

oil-420 |

0,85 |

| oil-060 |

4,59 |

oil-450 |

0,78 |

| oil-110 |

18,36 |

oil-500 |

0,52 |

| oil-180 |

18,35 |

oil-520 |

0,20 |

| oil-200 |

9,14 |

H2O |

9,31 |

Суммарное значение энергии - 1,8534 · 1010кДж; скорость выброса поллютанта - 1100 г/с; НКПР ПГФ = 48180 мг/м3

Сводные данные энергопотенциалов, радиусов разрушения и категорий опасности блоков секции 200 приведены ниже.

| Блок |

Полный

потенциал (кДж) |

Приведенная

масса

(кг) |

Относи-

тельный

потенциал |

Кате-

гория |

Базовый радиус

разрушения

(м) |

| 2/1 |

3,009 ∙ 108 |

6541 |

40,53 |

1 |

12,8 |

| 2/3 |

1,853 ∙ 1010 |

4,029 ∙ 105 |

160,1 |

1 |

54,4 |

Наиболее опасный блок 2/3: потенциал - 1,853 o 1010 кДж, категория - I, радиус разрушения - 54,4 м.

5 - 1586

129

Секция 300. Абсорбция и газофракционирование. Блок 3/1. Компрессорная блока абсорбции: давление - 1,3 атм, температура - 35°С, объем - 190 м3.

Состав ПГФ в блоке:

| Н2 |

0,5 |

С4Н8-1 |

1,9 |

| N2 |

3,1 |

С4Н8-2 |

2,5 |

| СН4 |

7,5 |

С4Н8-3 |

2,2 |

| СО2 |

0,5 |

С4Н8-4 |

2,0 |

| С2Н4 |

5,7 |

С4Н8-5 |

2,0 |

| С3Н6 |

4,9 |

С5Н,2-2 |

5,0 |

| H2S |

0,1 |

CSH,2-1 |

5,7 |

| С3Н6-2 |

23,9 |

CsHto-2 |

3,0 |

| С3Н8 |

9,9 |

С3Н10-З |

2,3 |

| С4Н10-2 |

14,3 |

С6Н14-1 |

0,3 |

| С4Н10-1 |

2,4 |

C7H16 |

0,3 |

Суммарное значение энергии - 1,9245 · 108кДж; скорость выброса поллютанта - 500 г/с; НКПР ПГФ = 36890 мг/м3

Блок 3/2-1. Блок десорбции газов; давление - 12 атм, температура - 130°С, объем - 150 м3.

Состав ПГФ в блоке:

| С3Н6-2 |

0,27 |

oil-070 |

3,62 |

| СзН8 |

2,27 |

oil-100 |

0,45 |

| С4Н10-1 |

1,36 |

oil-130 |

4,54 |

| С4Н|0-2 |

1,36 |

oil-160 |

16,16 |

| С4Н8-2 |

4,18 |

oil-180 |

18,16 |

| С4Н8-3 |

1,18 |

oil-200 |

9,08 |

| oil-050 |

5,72 |

|

|

Суммарное значение энергии - 1,7973 · 108кДж; скорость выброса поллютанта - 1700 г/с; НКПР ПГФ = 44210 мг/м3

130

Блок 3/2-2. Блок абсорбции газов: давление - 11 атм, температура - 45°С, объем - 37 м3. Состав ПГФ в блоке:

| С4Н10 1 |

0,21 |

CH4 |

30,97 |

| С4Н10-2 |

0,53 |

C2H4 |

21,49 |

| С4Н8-2 |

0,77 |

C2H6 |

22,93 |

| С4Н8-3 |

0,92 |

C3H6-2 |

1,28 |

| oil-050 |

1,96 |

СзН8 |

0,34 |

| oil-070 |

5,00 |

C4H8-1 |

0,074 |

| oil- 100 |

2,05 |

C4H8-4 |

0,06 |

| oil-130 |

0,58 |

C4H8-5 |

0,07 |

| oil-160 |

0,17 |

C5H12-2 |

0,86 |

| oil-180 |

0,07 |

C5H12-1 |

0,48 |

| oil-200 |

0,00 |

С5Н10-2 |

0,10 |

| H2 |

3,00 |

С5Н10-З |

0,09 |

| N2 |

5,99 |

|

|

Суммарное значение энергии - 1,1462 · 108кДж; скорость выброса поллютанта - 1100 г/с; НКПР ПГФ = 32030 мг/м3

Блок 3/3. Стабилизация бензина: давление - 10 атм, температура - 150°С, объем - 360 м3. Состав ПГФ в блоке:

| С3Н6-2 |

15,80 |

oil-070 |

7,78 |

| СзН8 |

5,25 |

oil-100 |

16,95 |

| С4Н10-1 |

7,15 |

oil-130 |

10,74 |

| С4Н10-2 |

7,28 |

oil-160 |

5,61 |

| С4Н8-2 |

7,13 |

oil-180 |

3,31 |

| С4Н8-3 |

7,16 |

oil-200 |

0,81 |

| oil-050 |

5,03 |

|

|

Суммарное значение энергии - 4,6940 · 108 кДж; скорость выброса поллютанта - 1700 г/с; НКПР ПГФ = 47420 мг/м3

Блок 3/4. Разделение газовой головки: давление - 18 атм, температура - 100°С, объем - 130 м3. Состав ПГФ в блоке:

| С3Н6-2 |

35,48 |

C4H10-2 |

14,54 |

| СзН8 |

11,68 |

С4Н8-2 |

12,56 |

| С4Н10-1 |

12,93 |

С4Н8-3 |

12,82 |

Суммарное значение энергии - 5,7818 · 108 кДж; скорость выброса поллютанта - 1800 г/с; НКПР ПГФ = 38290 мг/м3

131

Сводные данные энергопотенциалов и категорий опасности блоков секции 300 установки приведены ниже:

| Блок |

Полный потенциал (кДж) |

Приведенная масса (кг) |

Относительный потенциал |

Категория |

Базовый радиус разрушения (м) |

| 3/1 |

1,924 · 108 |

4148 |

34,92 |

II |

9,9 |

| 3/2-1 |

1,797 · 108 |

3907 |

34,13 |

I |

9,6 |

| 3/2-2 |

1,146 · 108 |

2492 |

29,38 |

II |

7,4 |

| 3/3 |

4,694 · 108 |

1,02 · 104 |

47,00 |

I |

15,5 |

| 3/4 |

5,782 · 108 |

1,26 · 104 |

50,39 |

I |

17,0 |

Наиболее опасный блок 3/4: потенциал - 4,694 · 108 кДж, категория - I, радиус разрушения - 17,0 м.

В табл. 2.26 сведены данные по энергетическим потенциалам и тротиловым эквивалентам и радиусам разрушения от технологических блоков установки Г-43-107. Наиболее опасным (по тротиловому эквиваленту) является блок ректификации 2/2.

Таблица 2.26

Энергетический потенциал, тротиловый эквивалент и радиусы разрушения технологических блоков установки Г-43-107

| № блока |

Масса ПГФ, кг |

Суммарная энергия, кДж |

Тротиловый эквивалент, кг |

Радиусы разрушения, м |

Кате-

гория

взрыво-

опас-

ности |

| R1 |

R2 |

R3 |

R4 |

R5 |

| 1/1 Блок подогрева сырья |

13259 |

6,3 · 108 |

6687 |

69,2 |

102,0 |

174,8 |

509,9 |

1019,8 |

I |

| 1/2 Реакторный блок |

39653 |

1,70 · 109 |

18045 |

99,2 |

146,1 |

250,5 |

730,7 |

1461,4 |

I |

| 1/3 Ректификация |

2640 |

1,14 · 108 |

1210 |

28,7 |

42,3 |

72,5 |

211,4 |

422,8 |

II |

| 1/4 Печь П-102 |

4056 |

1,75-108 |

1858 |

37,2 |

54,8 |

93,9 |

274,0 |

548,0 |

II |

| 1/5 Очистка газов |

3955 |

1,78-108 |

1889 |

37,6 |

55,3 |

94,9 |

276,7 |

553,4 |

II |

132

Окончание табл. 2.26

| № блока |

Масса ПГФ, кг |

Суммарная энергия, кДж |

Тротиловый эквивалент, кг |

Радиусы разрушения, м |

Кате-

гория

взрыво-

опас-

ности |

| R1 |

R2 |

R3 |

R4 |

R5 |

| 2/1 Реакторный блок крекинга |

6963 |

3,00 · 108 |

3184 |

49,8 |

73,4 |

125,9 |

367,1 |

734,2 |

I |

| 2/2 Ректификация |

429138 |

1,85 · 1010 |

196375 |

220,9 |

325,5 |

558,0 |

1627,4 |

3254,9 |

I |

| 3/1 Компрессорная блока абсорбции |

4288 |

1,92 · 108 |

2038 |

39,2 |

57,8 |

99,1 |

289,0 |

578,0 |

II |

| 3/2-1 Десорбция |

5352 |

1,79 · 108 |

1900 |

37,7 |

55,5 |

95,2 |

277,6 |

555,2 |

I |

| 3/2-2 Абсорбция |

2574 |

1,14 · 108 |

1210 |

28,7 |

42,3 |

72,5 |

211,4 |

422,8 |

II |

| 3/3 Стабилизация |

10507 |

4,69 · 108 |

4978 |

61,3 |

90,3 |

154,8 |

451,6 |

903,2 |

I |

| 3/4 Разделение газовой головки |

11074 |

5,78 · 108 |

6135 |

66,9 |

98,5 |

168,9 |

492,7 |

985,3 |

I |

- Перечислить основные узлы и элементы технологического оборудования в порядке увеличения вероятности отказа.

- Дайте энергетические характеристики отдельных установок опасных производств.

- Назовите основные факторы аварийных ситуаций на газораспределительных станциях.

- Основные причины взрывов и пожаров - высокая энергетическая загрузка установок или субъективные факторы?

- Приведите основные физико-химические факторы взрывопожароопасности на установках каталитического крекинга.

133

|

|

|

|

|

|