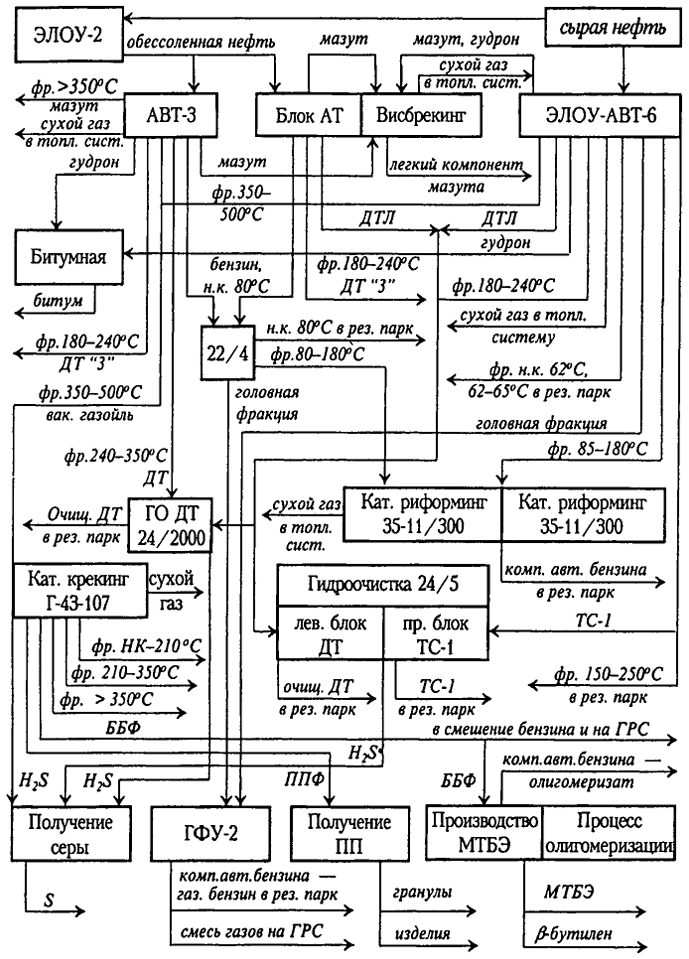

Рассмотрим данный вопрос на примере предприятия топливно-нефтехимического профиля, работающего по схеме глубокой переработки нефти, которая приведена на рис. 2.2. Предприятие специализируется не только на выпуске топлив различного назначения, но и строительных материалов на битумной и полимерной основах, изделий из пластмасс.

Нефть поступает на завод по двум трубопроводам в сырьевые резервуары, далее на установки электрообессоливания и обезвоживания, где происходит выделение солей из нефти. На заводе имеются две отдельные электрообессоливающие установки ЭЛОУ и блок ЭЛОУ в составе АВТ-6. Обессоленная нефть поступает на установки первичной переработки нефти: АТ-висбрекинга (атмосферная перегонка), АВТ-3, АВТ-6 (атмосферно-вакуумная перегонка). В процессе первичной переработки из нефти извлекают компоненты (бензин, керосин, дизельное топливо, вакуумный газойль) и получают тяжелые остатки (мазут и гудрон). Продукты первичной переработки нефти направляют на вторичные процессы переработки: каталитический крекинг (Г-43-107), каталитический риформинг (35-11/300 и ЛЧ-35/11-1000), гидроочистки (24/2000, 24/5), стабилизацию бензинов, производство окисленных битумов. С целью повышения октанового числа бензинов бензиновые прямогонные фракции перерабатывают на установках каталитического риформинга. Средние показатели качества нефтей приведены в табл. 2.6.

Компоненты дизельного топлива содержат значительное количество сернистых соединений. Для очистки от серы дизельные фракции направляют на установку гидроочистки. Остаток перегонки мазута - гудрон поступает на установку получения дорожных и строительных битумов.

84

Рис. 2.2. Принципиальная поточная схема по переработке нефти на заводе топливно-нефтехимического профиля

85

Таблица 2.6

Средние показатели качества нефте

| Показатель |

Трубопровод |

Смесевая нефть по факту |

| 1 |

2 |

| Плотность, кг/м3 |

870 |

867 |

868,4 |

| Содержание серы, % |

1,58 |

1,39 |

1,47 |

| Содержание воды, % |

0,30 |

0,28 |

0,29 |

| Концентрация хлор, солей, мг/дм3 |

85 |

123 |

107 |

| Содержание парафина, % |

2,55 |

4,09 |

3,45 |

| Асфальтены, % |

1,27 |

1,25 |

1,26 |

| Смолы, % |

12,67 |

11,46 |

11,97 |

Мощность завода по переработке сернистых нефтей составляет до 12 млн. т в год. Пожаровзрывоопасность производств в наибольшей степени обусловлена переработкой на технологических установках большого количества энергонасыщенных сырья и готовой продукции.

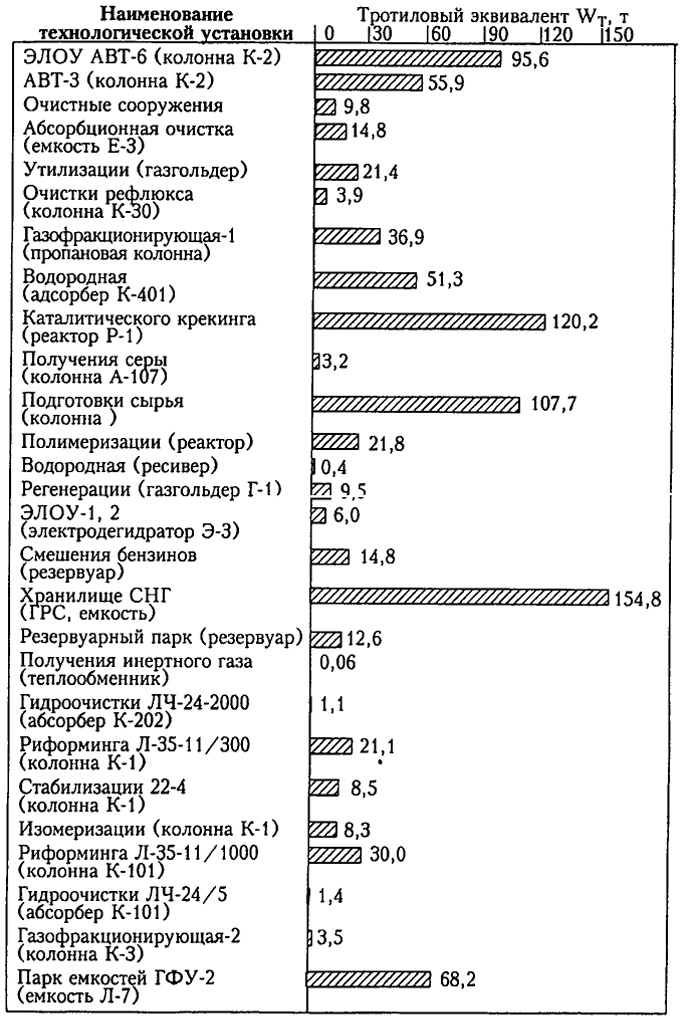

Образование взрывоопасных смесей газов и паров с воздухом происходит, как правило, за сравнительно короткое время и взрывы этих смесей обладают большой разрушительной силой. Сила такого взрыва определяется условно рассчитанной энергией, приведенной к тротиловому эквиваленту. Суммарный энергетический потенциал предприятия оценивается по общему количеству нефтепродуктов, находящихся в единовременном обращении. Энергосодержание углеводородного топлива, единовременно обращающегося в технологических установках и резервуарных парках предприятия, которое приведено в качестве примера, эквивалентно 2,5 Мт тринитротолуола. На рис. 2.3 приведены виды нефтепродуктов и их масса в технологических установках в один и тот же период времени.

Пожаровзрывоопасность предприятия как комплекса технологических установок в значительной степени зависит от параметров технологического процесса, аппаратурного оформления, особенностей применяемого оборудования. К числу аппаратов с повышенной пожаровзрывоопасностью относятся: абсорберы, адсорберы, газгольдеры, емкости под давлением, теплообменники, технологические печи, ректификационные колонны, реакторы под давлением, насосы, компрессоры, сборники сжиженных газов. Оценка

86

Рис. 2.3. Виды углеводородных систем и масса их единовременного обращения в технологических установках: 1 - нефть; 2 - автобензин; 3 - дизельное топливо и керосин; 4 - мазут; 5 - сжиженный газ; 6 - газы в системе технологических установок

уровня опасности потенциально опасных по загазованности технологических установок проведена при условии, что при аварийной разгерметизации наиболее энергонасыщенного аппарата (блока) технологической установки все его содержимое выходит наружу, образуя в смеси с воздухом взрывоопасное облако.

Установлено, что во взрывах облаков ТВС (рис. 2.1, стадия IV) расходуется примерно 0,2-7,5% энергии, определяемой по теплоте сгорания всей массы горючей парогазовой среды. Для оценки максимальных разрушений при возможных взрывах таких облаков принимается с запасом, что из аварийного аппарата выбрасывается 10% энергии сгорания всей массы парогазовой среды. При детонации газовоздушной смеси на образование ударной волны расходуется 40% энергии взрыва, а при взрывах конденсированных взрывчатых веществ (ВВ) на образование воздушной ударной волны - 90% энергии взрыва. Учитывая, что исследования взрывов облаков ТВС проводятся по адекватности с разрушениями, вызванными взрывами ВВ, объекты с одинаковой степенью разрушения можно характеризовать равенством энергий, затрачиваемых непосредственно на формирование ударной волны.

Тротиловый эквивалент взрыва парогазовой среды (WT), определяемый по условиям адекватности характера и степени разрушения

87

при взрывах паровых облаков и концентрированных ВВ, рассчитывается по формулам:

WT =

·

· zm, кг,

(2.1)

где WT - тротиловый эквивалент, кг; 0,9 - доля энергии взрыва тринитротолуола (ТНТ), затрачиваемая на формирование ударной волны; 0,4 - доля энергии взрыва парогазовой среды, затрачиваемая непосредственно на формирование ударной волны; q' - удельная теплота сгорания парогазовой среды, кДж/кг; qT - удельная энергия взрыва ТНТ, кДж/кг.

Масса паров, участвующих во взрыве (m'):

m' = z · т, кг,

(2.2)

где z - доля приведенной массы паров, участвующей во взрыве.

Для неорганизованных паровых облаков в незамкнутом пространстве с большой массой горючих веществ, доля участия вещества во взрыве может приниматься равной 0,1.

Результаты расчетной оценки энергетического потенциала пожаровзрывоопасных установок рассмотренного предприятия топливно-нефтехимического профиля в тротиловом эквиваленте отражены на рис. 2.4.

Анализ уровня опасности установок свидетельствует, что наиболее опасными являются: парк емкостей высокого давления газораздаточной станции (ГРС), установка каталитического крекинга Г-43-107, установка подготовки сырья, установка ЭЛОУ-АВТ-6. Из приведенного анализа энергетического потенциала наружных установок следует, что на промышленной территории завода существует потенциальная опасность крупных аварий с большими разрушительными последствиями.

Зоной разрушения считается площадь с границами, определяемыми радиусом R, центром которой является рассматриваемый технологический блок или наиболее вероятное место разгерметизации технологической системы. Границы каждой зоны характеризуются значениями избыточных давлений по фронту ударной волны ΔР и безразмерным коэффициентом К для оценки степени разрушения зданий и сооружений. Классификация зон разрушений приведена в табл. 2.7.

88

Рис. 2.4. Энергетический потенциал установок, приведенный к тротиловому эквиваленту

89

Таблица 2.7

Классификация зон разрушения зданий и сооружении

| Класс зоны т разрушения |

К |

ΔР, кПа |

Характеристика степени разрушения |

| 1 |

3,8 |

≥ |

Полное разрушение зданий |

| 2 |

5,6 |

70 |

50% разрушение зданий |

| 3 |

9,6 |

> 28 |

Разрушение зданий без обрушения |

| 4 |

28 |

> 14 |

Умеренное разрушение зданий: с разрушением дверей, окон, кровли, внутренних перегородок |

| 5 |

56 |

< 2,0 |

Малые повреждения с частичным разрушением остекления |

Радиус разрушения (м) в общем виде определяется выражением:

R = K

,

(2.3)

где К - безразмерный коэффициент, характеризующий воздействие взрыва на объект.

При выполнении инженерных расчетов радиусы зон разрушения при m ≥ 5000 кг могут определяться выражением:

R = K3√WT

(2.4)

Результаты расчетов радиусов зон разрушения промышленных объектов НПЗ при объемных взрывах парогазовоздушных облаков приведены в табл. 2.8.

Взрывоопасные облака ТВС образуются по следующим причинам:

- - при регламентном режиме работы технологического оборудования в случае достаточно длительного истечения из организованных и неорганизованных источников выделения;

- - при полной или частичной аварийной разгерметизации аппаратов и технологических трубопроводов, приводящей к мгновенному выбросу большого количества углеводородного топлива.

90

Таблица 2.1

Основные классы и границы зон разрушения технологических

объектов при взрыве парогазовоздушных облаков

| Технологическая установка (блок) |

МT, T |

I |

II |

III |

IV |

V |

| R1 м |

R2, М |

R3,M |

R4, М |

R5, м |

| ЭЛОУ-АВТ-6 (колонна К-2) |

95,6 |

174 |

256 |

439 |

1280 |

2560 |

| АВТ-3 (колонна К-2) |

55,9 |

145 |

214 |

367 |

1071 |

2141 |

| Очистные сооружения (резервуар) |

9,8 |

81 |

120 |

205 |

599 |

1198 |

| Абсорбционная очистка (емкость Е-3) |

14,8 |

93 |

137 |

236 |

687 |

1375 |

| Утилизации (газгольдер) |

21,4 |

106 |

155 |

267 |

777 |

1555 |

| Очистки рефлюкса (колонна К-30) |

5,9 |

67 |

101 |

173 |

506 |

1012 |

| Газофракционирующая-1 (пропановая колонна) |

36,0 |

125 |

185 |

317 |

925 |

1849 |

| Водородная (адсорбер) |

51,3 |

141 |

208 |

357 |

1040 |

2081 |

| Каталитического крекинга (реактор Р-1) |

120,2 |

186 |

276 |

474 |

1382 |

2764 |

| Получения серы (колонна К-107) |

3,2 |

50 |

74 |

126 |

368 |

736 |

| Подготовки сырья (колонна К-103) |

107,7 |

181 |

266 |

457 |

1332 |

2664 |

| Полимеризации (реактор) |

21,8 |

106 |

156 |

268 |

782 |

1564 |

| Водородная (ресивер) |

0,4 |

14 |

21 |

35 |

103 |

206 |

| Регенерации (газгольдер) |

9,5 |

80 |

119 |

203 |

593 |

1186 |

| ЭЛОУ-1,2 (электродегидратор) |

6,0 |

69 |

102 |

174 |

509 |

1018 |

| Хранилище СНГ (ГРС) (емкость) |

154,8 |

204 |

301 |

516 |

1503 |

3007 |

| Резервуар |

12,6 |

88 |

130 |

223 |

652 |

1303 |

| Получения инертного газа (теплообменник) |

0,06 |

4 |

6 |

10 |

9 |

58 |

| Гидроочистки ЛЧ-24-2000 (абсорбер К-202) |

1,1 |

27 |

40 |

68 |

199 |

398 |

| Риформинга Л-35-11/300 (колонна К-1) |

21,1 |

105 |

155 |

265 |

774 |

1547 |

91

Окончание табл. 2.8

| Технологическая установка (блок) |

МT, T |

I |

II |

III |

IV |

V |

| R1 м |

R2, М |

R3,M |

R4, М |

R5, м |

Стабилизации 22-4

(колонна К-1) |

8,5 |

78 |

114 |

196 |

571 |

1142 |

Изомеризации

(колонна К-1) |

8,3 |

77 |

113 |

194 |

567 |

1134 |

Риформинга Л-35-1 1/1000

(колонна К-1 01) |

50,0 |

140 |

206 |

354 |

1032 |

2063 |

Гидроочистки Л-24/5

(абсорбер К-101) |

1,4 |

31 |

46 |

79 |

231 |

463 |

Газофракционирующая-2

(колонна К-3) |

3,5 |

52 |

77 |

132 |

385 |

769 |

Парк емкостей ГФУ-2

(емкость) |

68,2 |

155 |

229 |

392 |

1144 |

2288 |

Для защиты от аварийной загазованности на предприятиях по переработке углеводородных систем используют комплексные системы, позволяющие автоматически контролировать изменение концентрации углеводородных примесей в воздухе. Эти системы обеспечивают контроль территории наружных установок, включение устройств защиты (паровые или водяные завесы). Кроме того, с помощью этих систем проводят оценку риска предприятия и прогнозирование динамики полей аварийной загазованности на заводе и за его пределами.

- Сопоставимы ли энергетические показатели нефтехимических и нефтеперерабатывающих производств с мощностью современных боеприпасов? Дайте сравнительную энергонасыщенность установок и процессов в тротиловом эквиваленте.

- Какие меры следует предпринять для защиты установок от аварийной загазованности?

- Как рассчитать энергетический потенциал установок?

- Что считается зоной разрушения, как определить радиусы зон разрушения от взрывов ТВС?

92