Свойства металлов и, особенно, сплавов определяются не только их химическим составом, но и способами обработки, например, термической и химикотермической. При различных видах обработки, нагреве и охлаждении в сплавах, находящихся в твердом состоянии, происходят химические реакции и фазовые превращения, в результате которых достигаются требуемые свойства.

Реакции с участием твердых тел имеют большое значение и на различных стадиях металлургического производства: при агломерации руд и при их восстановлении, при изготовлении огнеупорных материалов, при процессах порошковой металлургии.

В твердофазных реакциях превращение может начинаться только в объеме фазы, а затем развиваться на границе раздела между новой и старой фазами. Такие реакции, где зона или фронт превращения проходит по поверхности раздела твердое исходное вещество-твердый продукт, называются топохимическими. Примером таких реакций является выветривание кристаллогидратов. Еще Фарадей заметил, что хорошо ограненные прозрачные кристаллы Cu2SO4·5H2O не теряют воду в сухом воздухе в течение длительного времени. Если же на их поверхность нанести царапину или сделать надлом, то сразу начинается быстрая дегидратация кристалла, которая всегда распространяется от поврежденного места. В подобных реакциях,

507

например, при обжиге известняка

CaCO3т = CaOт + CO2г

(XVIII.67)

исчезают исходные твердые фазы и появляются твердые продукты, отличающиеся другой кристаллической структурой.

Начало твердофазной реакции облегчается при наличии дефектов в кристаллической решетке исходной фазы. Как указывалось в гл. XV, поверхность реальных твердых тел неоднородна, содержит различные дефекты (вакансии, внедренные атомы, дислокации и др.).

Для твердофазных реакций определение скорости отличается от используемого в гомогенных реакциях. Так как здесь не меняются концентрации, то скорость реакции определяется изменением со временем доли или степени превращения а исходного вещества

ω = dα/dτ,

(XVIII.68)

где α =

- исходная масса вещества;

х0 - его масса, оставшаяся к моменту времени τ.

Различные группы твердофазных реакций отличаются между собой характером лимитирующего звена. В одной из групп скорость реакции определяется образованием и ростом зародышей, в другой - объемной диффузией реагентов через слой образовавшегося продукта реакции. Протекание ряда реакций определяется скоростью химического превращения на поверхности. Дальше отдельно будут рассмотрены реакции между твердыми металлами и газами.

Примером первой группы реакций является процесс обжига известняка СаСО3т = СаОт + СО2т. Здесь реакция сводится к отрыву иона О2- от аниона CO

и выделению газа CO

2. При этом на первой стадии образуется пересыщенный раствор СаО в СаСО

3.

Сначала реакция развивается только в очень ограниченных объемах исходной фазы (СаСО3). На активных центрах происходит образование реакционной поверхности раздела и появление островков новой фазы (СаО). Эти островки становятся зародышами и продолжают расти (рис. XVIII.10). Образование зародышей связано с появлением новой поверхности и, следовательно, должно сопровождаться увеличением энергии Гиббса системы. Такой процесс не является самопроизвольным и связан с преодолением некоторого барьера. Этот барьер тем меньше,

508

чем меньше различие между кристаллическими параметрами исходной фазы и продукта реакции. Преодоление барьера осуществляется подобно образованию зародышей, при описанном в предыдущем параграфе, процессе кристаллизации благодаря флуктуациям.

В первый, так называемый индукционный период, образуются лишь микроскопические зародыши новой фазы

Рис. XVIII. 10. Схема начальной стадии топохимической реакции

и скорость реакции ничтожно мала. Образование зародышей вызывает искажения кристаллической решетки исходной фазы и это способствует возникновению новых зародышей. Скорость реакции быстро возрастает со временем, а не убывает, как наблюдается в гомогенных реакциях. Это объясняется увеличением поверхности раздела между фазами по мере роста зародышей (поскольку реакция развивается на указанной поверхности). Таким образом, появление и рост продукта реакции ускоряет ее протекание. Поэтому подобные реакции называют также автокаталлитическими. Увеличение скорости реакции продолжается до тех пор, пока зоны продукта реакции, образовавшиеся вокруг зародышей, не начнут сливаться. Непосредственно перед этим величина поверхности между старой и новой фазами достигает максимума и одновременно достигается максимальная скорость реакции. Дальнейшее слияние реакционных зон приводит к постепенному уменьшению поверхности раздела и к замедлению процесса.

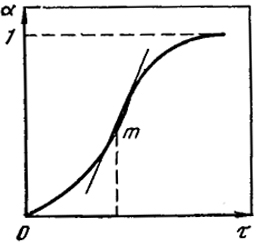

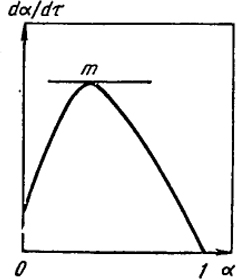

Такой ход передается сигмовидной кривой, показывающей зависимость степени превращения а от времени. Точка m на рис. XVIII.11 соответствует максимуму скорости, отрезок от 0 до i - индукционному периоду, в течение которого превращение не наблюдается. На рис. XVIII.12 показана зависимость скорости превращения

от степени превращения α.

Рассмотрим кинетику твердофазной реакции в случае, когда число зародышей постоянно и не очень велико. Благодаря

509

этому они сливаются друг с другом не очень быстро. В этом случае скорость роста зародыша dx/dτ пропорциональна его поверхности S

=

k1S,

где х - масса прореагировавшего вещества.

Рис. XVIII.11. Зависимость степени превращения а от времени τ

Рис. XVIП. 12. Зависимость скорости превращения dα/dτ от степени превращения α

Поверхность зародыша S пропорциональна х2/3 и уравнение для скорости принимает вид:

= k’x2/3.

(XVIII.69)

Интегрирование этого уравнения показывает, что масса прореагировавшего вещества х пропорциональна кубу, а поверхность одного зародыша S-квадрат времени, т.е. х = k″τ3 и S = k″′τ2. Из уравнения (XVIII.69) следует, что для рассматриваемого типа реакций в начальный период скорость пропорциональна х2/3. Последующее слияние зон образовавшегося продукта приводит к уменьшению скорости реакции. Скорость становится пропорциональной массе непрореагировавшего вещества в степени ,2/3, т.е. его поверхности. Если начальное количество вещества составляет а, то к моменту τ его количество равно (a - x) и

=

k(

a -

x)

2/3,

510

или после интегрирования

kτ = a1/3 - (a - x)1/3

и

x = a - (a1/3 - kτ)3.

Можно показать, что для степени превращения а в период реакции, когда зоны вокруг зародышей пересекаются выполняется уравнение:

α = 1 - e-kτ3.

(XVIII.70)

Это уравнение является частным случаем известного уравнения Ерофеева-Колмогорова-Аврами. Приведенные кинетические соотношения получили экспериментальное подтверждение. Например, найдено, что скорость термического разложения порошка KMnO4 увеличивается пропорционально массе образовавшегося продукта в степени 2/3, а добавление твердого продукта реакции к исходному порошку уменьшает продолжительность индукционного периода. Частицы продуктов реакции являются активными центрами, они создают поверхность раздела между фазами и поэтому увеличивается скорость процесса.

Примером твердофазных реакций, скорость которых ограничивается диффузией реагентов, являются процессы высокотемпературного окисления металлов и сплавов. По мере развития окисления и утолщения оксидной пленки на поверхности металла путь диффузии реагентов к границе раздела фаз увеличивается и скорость процесса уменьшается. Если реакция определяется скоростью диффузии кислорода из газовой фазы через пленку образовавшегося оксида толщиной А, то скорость роста этой пленки при стационарном режиме пропорциональна градиенту концентрации кислорода и коэффициенту его диффузии, т.е.

= D

,

(XVIII.71)

где с0 - концентрация кислорода на внешней стороне пленки; с - на границе с металлом.

Если скорость химического акта окисления намного больше скорости диффузионного подвода кислорода и атомы кислорода полностью исчезают, образуя оксид, то величина с близка к нулю и уравнение (XVIII.71) принимает

511

вид:

=

D0

или после интегрирования h2 = 2D0c0T + const. С учетом граничного условия h = 0 и τ = 0, получим

h2 = kτ,

(XVIII.72)

где = c0.

Этот закон, называемый параболическим законом окисления, был открыт Тамманом при изучении взаимодействия плоских пластин серебра и меди с хлором.

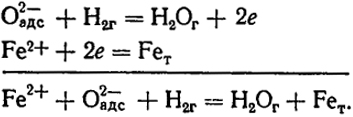

В качестве примера процессов, где лимитирующим звеном является химическая реакция, можно привести восстановление оксидов и сульфидов газами. Вагнером предложен электронно-ионный механизм подобных реакций, который можно пояснить на примере восстановления FeO водородом. Эта реакция, идущая на поверхности оксида, может быть записана следующим образом:

(XVIII.73)

(XVIII.73)

При реакции ионы О2- из оксида мигрируют к поверхности, а в противоположном направлении через слой FeO двигаются электроны е. Кинетическое уравнение для этой реакции выводится из следующих допущений, основанных на опытных данных.

- Внешняя массопередача, т.е. подвод Н2 и отвод образующихся паров воды через пористый слой восстановленного железа, не лимитирует протекание реакции.

- Самым медленным звеном является химическое превращение по уравнению (XVIII.73), которое и определяет суммарную скорость реакции.

- Образование зародышей новой фазы - железа - происходит с большей скоростью, чем химическое превращение, и не ограничивает развитие реакции. К началу реакции каждая частица оксида содержит на поверхности некоторое количество продуктов (Fe).

Найдем выражение для скорости продвижения фронта реакции восстановления сферической частицы FeO, имеющей исходную массу х0, начальный радиус r0 и плотность d0. Подобно рассмотренным в этом разделе гетерогенным реакциям, скорость восстановления пропорциональна величине

512

поверхности раздела S старой и новой фаз, с. е.

dx/dτ = kS,

(XVIII.74)

где k - константа скорости, зависящая от температуры и парциального давления водорода.

К некоторому моменту τ радиус непрореагировавшей части сферы составляет r (рис. XVIII.13).

Обозначим через f = (r0 - r)/r0 долю слоя образовавшегося продукта. Следовательно, радиус сферы оставшегося оксида r = r0 - fr0, а поверхность раздела фаз или зоны реакции составит S = 4π(r0 - fr0)2. Отсюда масса непрореагировавшего оксида x = 4/3π

d0 - 4/3π(

r0 -

fr0)

3d0, а скорость превращения

= 4π

d0r

(1 -

f)

2

Подставляя это выражение в уравнение (XVIII.74) вместе с величиной S, найдем, что d0r0(df/dτ) = k или после интегрирования

d0r0f = kτ.

(XVIII.75)

Дробь k = d0r0f/τ есть линейная скорость продвижения фронта реакции. Так как для данной реакции величина h постоянна, то доля f образовавшегося за определенное время слоя металла будет тем больше, чем меньше исходный радиус восстанавливаемых частиц оксида.

Скорость изменения общей степени превращения а не постоянна в ходе реакции. Она будет уменьшаться по мере протекания процесса восстановления из-за уменьшения ядра невосстановленного оксида и соответственно уменьшения поверхности раздела. Обозначая через V0 и V исходный объем частицы FeO и объем ее к моменту τ, соответственно получим, что α = (V0 - V)/V0. Отсюда доля непрореагировавшего оксида составит:

1 - α = V/V0 = r3/r

.

Связь между r и α выражается уравнением r2 = r

(1 -α)

2/3, следовательно,

S = 4π

r

(1 - α)

3/2.

Рис. XVIII.13. Схема восстановления FeO

513

Так как

-

=

·

=

·

,

то с учетом уравнения (XVIII.74)

=

k

.

Из соотношений r = r0(1 - α)1/3 и V0 = 4/3πr

следует, что

=

.

Разделение переменных и интегрирование с учетом граничного условия α = 0 при τ = 0 дает

[1 - (1 - α)1/3] =

= k′τ.

(XVIII.76)

Из этого уравнения видно, что чем мельче частицы оксида (чем меньше радиус r0), тем интенсивнее происходит восстановление. Величина в квадратных скобках уравнения (XVIII.76) есть линейная функция времени. Вследствие большой концентрации зародышей на поверхности оксида уже в самом начале процесса, слияние зон продукта вокруг них также начинается в начальный период. Поэтому при восстановлении отсутствуют как индукционный период, так и самоускорение реакции. Она протекает с монотонно уменьшающейся скоростью. Повторим, что величина k - константа скорости реакции восстановления постоянна лишь при постоянстве парциального давления водорода. Реакция тормозится парами образующейся воды и в реальных условиях ее скорость зависит от рH2/рH2O.

Твердофазные реакции могут совершаться и без участия газовой фазы. К числу подобных реакций относятся многие важные процессы, протекающие в металлах и сплавах, такие как рекристаллизация, полиморфные превращения, в частности мартенситные, старение и др.

Общая, характерная черта этих процессов - превращение термодинамически неустойчивых фаз в устойчивые, при котором новая фаза возникает внутри старой. Здесь процессы также начинаются с образования зародышей, которые затем растут.

После пластической деформации металла в его объеме остаются области вещества, находящиеся в напряженном состоянии. Такие области или зерна с деформированной

514

и искаженной кристаллической решеткой имеют большую энергию по сравнению с ненапряженными. При последующем отжиге, если температура достаточно высока, возникают зародыши зерен, в которых отсутствуют напряжения, и будет происходить рост зерен этой ненапряженной фазы. Такой процесс называется рекристаллизацией, а температура, выше которой этот процесс протекает с заметной скоростью, называется температурой рекристаллизации.

Как установил А.А. Бочвар, абсолютная температура рекристаллизации металлов составляет приблизительно 0,4 от абсолютной температуры их плавления. Температура рекристаллизации существенно зависит .от степени предшествующей деформации металла в холодном состоянии. Даже весьма малые количества примесей в металле могут резко замедлить процесс рекристаллизации. Это объясняется в основном адсорбцией примесей. Примеси, концентрирующиеся на границах деформированных зерен, увеличивают их устойчивость, т.е. повышают температуру рекристаллизации. При рекристаллизации примеси должны покинуть границу, и этот процесс в известных условиях может определить суммарную скорость. Положение о том, что движение атомов при рекристаллизации подобно их движению при самодиффузии, неточно. Перемещения атомов при рекристаллизации совершаются на малые расстояния, сравнимые с размерами самих атомов, и не являются поэтому результатом большого числа блужданий. Кроме того, в отличие от самодиффузии эти перемещения носят кооперативный характер, так как в них участвуют группы атомов. Следует учесть, что при рекристаллизации перемещения атомов совершаются под влиянием поля напряжений. Все эти особенности позволяют сравнивать атомный механизм рекристаллизации как с самодиффузией, так и с пластическим течением, которое, как указывалось в гл. XIV, связано с движением дислокаций и мартенситным превращением. Следует отметить, что различные факторы, ускоряющие самодиффузию, понижают температуру рекристаллизации.

В ряде случаев важно при термической обработке Сплавов регулировать скорость рекристаллизации. Например, при производстве трансформаторной стали необходимо проводить такую обработку, при которой в результате рекристаллизации вырастают крупные кристаллы, ориентированные в определенном направлении. Это осуществляют путем использования содержащихся в металле малых, но строго, определенных количеств марганца и серы. В определенном

515

интервале температур при нагреве стали под прокатку и в процессе самой прокатки эти два элемента образуют соединение (MnS), выделяющееся из твердого раствора в виде мелких частиц избыточной фазы (так называемая ингибиторная фаза). Благодаря присутствию таких частиц при происходящей первичной рекристаллизации замедляется рост зерен металла, в результате чего металл приобретает мелкокристаллическую структуру. При дальнейшем повышении температуры благодаря увеличению растворимости частицы MnS диссоциируют, а составляющие их Мn и S переходят в твердый раствор в объеме зерен металла, освобождая границы зерен. Тем самым создаются условия роста крупных кристаллов при вторичной рекристаллизации происходящей при более высокой температуре, чем первичная рекристаллизация.

Рассмотрим кинетику особенно важных для техники процессов закалки и отпуска стали. Их скорости определяются процессами образования и роста зародышей. При помощи определенных режимов закалки и отпуска получают сталь с различными свойствами в соответствии с условиями ее эксплуатации. В основе такой обработки лежит свойство железа и стали изменять свое кристаллическое состояние при изменении температуры.

Научные основы термической обработки стали были заложены Д.К. Черновым еще в середине XIX в. Он открыл связь превращений в стали при нагреве и охлаждении с определенными критическими точками. Д.К. Чернов определил температуры перехода стали из одного полиморфного состояния в другое в зависимости от содержания углерода. В первые десятилетия XX в. для изучения превращений в стали был применен рентгеноструктурный анализ. Было найдено, что чистое железо выше 911° C существует в виде кристаллической γ-модификации, имеющей гранецентрированную кубическую решетку. Ниже 911° C γ-Fe превращается в модификацию α-Fe с объемно-центрированной кубической решеткой. Присутствие углеводорода изменяет свойства железа и понижает температуру α-γ-превращения. Кроме того, и это очень важно, растворимость углерода в высокотемпературной модификации железа (γ-Fe) значительно выше, чем в низкотемпературной (α-Fe). В первой она достигает массового содержания 1,7, а во второй лишь ∼0,02 %. Твердый раствор углерода в γ-Fe называется аустенитом, а в α-Fe - ферритом. При быстром охлаждении высокотемпературной модификации (закалке) аустенит изменяет свою структуру и исчезает.

516

Однако при этом не образуется, феррит. Это объясняется тем, что вследствие очень большой скорости охлаждения успевает осуществиться только изменение кристаллической структуры, но не изменение концентрации углерода в исходном твердом растворе. В результате образуется сильно пересыщенный твердый раствор углерода в α-Fe, который называется мартенситом. Описанное превращение называется мартенситным. Мартенсит отличается высокой твердостью и его образование определяет физическую сущность закалки.

Г.В. Курдюмовым и советской школой металлофизиков создана общепринятая в настоящее время теория мартен-ситных превращений, как особого класса фазовых превращений. Общим с обычными фазовыми превращениями у мартенситных превращений является то, что они протекают путем образования и роста зародышей новой фазы внутри старой. Своеобразие же таких превращений, согласно Г.В. Курдюмову состоит в том, что оно "...состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются один относительно другого на расстояния, не превышающие межатомные". Г.В. Курдюмов показал, что мартенситные превращения не ограничиваются сплавами железо - углерод, а представляют собой широкий класс фазовых превращений. Так, мартенситные превращения характерны и для сплавов цветных металлов, например сплавов медь-алюминий, и являются одним из основных видов фазовых превращений в твердом состоянии. Так как при мартенситном превращении кристаллы новой фазы образуются путем согласованного "кооперативного" перемещения атомов старой фазы, то оно приводит сначала лишь к микроскопическим сдвигам кристалликов обеих фаз друг относительно друга. Ввиду малых расстояний, на которые перемещаются атомы при таком механизме превращения, его скорость не ограничивается скоростью диффузии. Следовательно, важная особенность кинетики мартенситных превращений состоит в том, что они являются бездиффузионными. Зародыши новой фазы при таких превращениях образуются с большой скоростью и могут возникнуть при столь низких температурах, при которых диффузия атомов практически не происходит. Например, образование мартенсита в углеродистых сталях наблюдается при температурах, немного более высоких, чем точка кипения жидкого азота (-°С).

Изучение кинетики мартенситных превращений в зависимости

517

от температуры показало, что для ряда сталей, энергия активации процесса весьма мала и составляет 2000-4000 Дж/моль, т.е. существенно ниже, чем при процессах диффузии и рекристаллизации. Это согласуется с представлениями о том, что при мартенситных превращениях высота энергетического барьера, который преодолевают атомы при перемещении на малые расстояния в определенных направлениях мала.

Характерной особенностью мартенситных превращений является наличие упругой связи между кристаллами новой и старой фаз. Это приводит к тому, что в процессе роста кристаллов мартенсита возникают значительные упругие деформации, вызываемые сдвигами кристаллов старой фазы. Такая особенность обусловливает замедление или полное прекращение превращения еще до его полного завершения. Если превращение останавливается, то достигается "термоупругое" равновесие. Под влиянием подобных термоупругих изменений изделие или образец стали деформируется и изменяет свои размеры.

Еще одна важная особенность мартенситных превращений состоит в том, что в зависимости от изменения температуры они могут протекать бездиффузионным путем как в прямом, так и в обратном направлениях, т.е. они обратимы. Термоупругое равновесие и обратимость мартенситных превращений лежат в основе открытого Г.В. Курдюмовым и Л.Г. Хандросом нового явления - так называемого эффекта памяти формы. Он состоит в следующем. Изделие из сплава, который способен претерпевать мартенситное превращение, имеет определенную форму. При понижении температуры, когда происходит мартенситнос превращение, эта форма изменяется. Если же вновь нагреть сплав, то изделие вновь принимает форму, абсолютно тождественную исходной. Этот эффект может быть использован в различных регулирующих механизмах. Например, изготавливают пружины, которые изменяют и восстанавливают свою форму и размеры при циклах охлаждение - нагревание с высокой и постоянной степенью точности.

Многие реакции распада твердых металлических растворов протекают не по кинетике, характерной для мартенситных превращений. Такие процессы, когда из твердого пересыщенного раствора (например, при охлаждении) выделяются избыточные фазы, называются старением. Они широко распространены в технике.

Это обусловлено тем, что выделяющаяся при распаде

518

раствора твердая фаза в мелкодисперсном состоянии упрочняет металл. Примером такого упрочнения является выделение интерметаллического соединения Ni3Al в жаропрочных сплавах типа нимоник. В широко применяемом в авиации сплаве - дюралюминии - при старении выделяются мелкие кристаллики CuAl2. Кинетика распада твердых металлических растворов определяется (в зависимости от природы сплава) различными факторами. Общими чертами таких процесов, как и в рассматриваемых выше случаях, являются образование и рост зародышей новой фазы. Обычно при низких температурах скорость процесса определяется скоростью образования зародышей новой фазы, а при высоких - ростом зародышей путем диффузии.

В ряде случаев наблюдается "инкубационный" период, когда распад идет с неизмеримо малой скоростью и происходит лишь подготовка процесса - собирание атомов выделяющейся фазы. После такого периода наступает быстрое превращение, в течение которого выделяются мелкодисперсные "коллоидные" образования. Согласно представлениям С.Т. Конобеевского, эти коллоидные кристаллики, имеющие повышенную поверхностную энергию, должны быть неустойчивы и в течение следующего периода старения укрупняются, принимая равновесные формы. Важно подчеркнуть, что получение наилучших эксплуатационных свойств разных сплавов требует и различной степени старения. Регулируемое старение при различных видах термообработки называется искусственным в отличие от естественного старения, которое происходит в условиях эксплуатации материалов.

Иногда эффект старения сплавов отчетливо сказывается на изменении их свойств, например на увеличении твердости, несмотря на отсутствие каких-либо металлографически наблюдаемых фазовых превращений. Это явление было объяснено локальным повышением концентрации одного из компонентов сплава в микрообластях, которое является как бы подготовительной стадией перед выделением новой фазы.

519