Кристаллическое состояние вещества наступает тогда, когда реализуется как ближний, так и дальний порядок во взаимном расположении частиц. Звенья, сегменты макромолекул могут взаимодействовать как внутри-, так и межмолекулярно. Если интенсивность внутримолекулярного взаимодействия выше, чем межмолекулярного, то макромолекулы могут свернуться в более или менее плотную глобулу (случай, характерный для белков).

Если преобладает межмолекулярное взаимодействие, то макромолекулы стремятся ассоциироваться в пучки, пачки полимерных цепей. Известно, что определенный порядок во взаимном расположении соседних частиц, молекул реализуется на расстояниях, соизмеримых с размерами этих частиц. Ближний порядок возникает в результате флуктуации молекул вещества. В случае глобулизирующихся полимеров ближний порядок определяется

141

особенностями статистического распределения звеньев макромолекул.

Возникновение дальнего порядка во взаимном расположении макромолекул, т.е. способность к кристаллизации, определяется регулярностью строения полимерных цепей.. Известно, что в макромолекуле элементарные звенья и заместители могут располагаться в определенной последовательности и быть определенным образом ориентированы в пространстве (изотактические, синдиотактические и другие типы полимеров, имеющих регулярную первичную структуру). Если же присоединение носит статистический характер (наряду с присоединением по типу "голова к хвосту" присоединение "голова к голове" или "хвост к хвосту"), а заместители не имеют преимущественной ориентации в пространстве, то такие полимеры имеют нерегулярное строение и относятся к группе атактических. Полимеры этого типа могут находиться только в аморфном состоянии.

Если при ассоциации регулярно построенных макромолекул в пачки создаются условия для правильной укладки не только полимерных цепей, но и боковых заместителей, то возникает трехмерный порядок во взаимном расположении частиц. Таким образом, необходимое и достаточное условие для кристаллизации полимера - правильная взаимная укладка как цепей макромолекул, так и боковых заместителей. Дальний порядок во взаимном расположении макромолекул обусловлен как определенным координационным порядком (т.е. правильным расположением их центров тяжести), так и ориентационным порядком (т.е. одинаковой ориентацией цепей в кристалле).

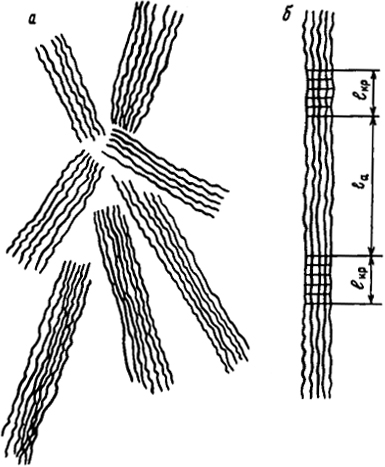

При плавлении кристаллических полимеров наблюдается последовательное изменение координационного и ориентационного порядков. Структура полимеров в твердом состоянии, характеризующаяся лишь дальним ориентационным порядком, относится к так называемой паракристаллической модификации. В пространственно упорядоченные области может входить не вся макромолекула целиком, а некоторая ее часть (рис. 3.10). Полимерная цепь последовательно проходит участки высокой упорядоченности (кристаллиты) и аморфные области. В отличие от низкомолекулярных веществ, где кристаллическая и аморфная фазы разделены четкой поверхностью раздела, в полимерах такая поверхность раздела отсутствует. Кристаллические области статистически распределены в аморфной массе. С увеличением гибкости регулярно построенных макромолекул облегчается кристаллизация полимера.

Для удобства характеристики свойств кристаллических полимеров заменяют статистическое распределение упорядоченных

142

Рис. 5.70. Схематическое изображение кристаллизующегося полимера:

а - реальный полимер; б - эквивалентная модель; lа - среднестатистическая протяженность аморфной фазы; Lкр - среднестатистическая протяженность кристаллической фазы

областей в полимере (см. рис. 3.10, а) эквивалентной моделью (см. рис. 3.10, б), в которой кристаллические участки в строгой последовательности чередуются с аморфными. Доля кристаллической фазы в полимерном субстрате называется степенью кристалличности αкр. Значения степени кристалличности могут изменяться от 0 (в аморфных изотропных полимерах) до 1. На рис. 3.10, б упорядоченные (кристаллические) участки протяженностью Lкр и аморфные длиной lа регулярно чередуются вдоль направления ориентации. Величину Lкр + lа = Lбп обычно называют "большим периодом" упорядоченной структуры.

Для регулярных полимеров кристаллическое состояние является термодинамически равновесным. Поэтому повышение подвижности макромолекул (например, нагреванием) ускоряет кристаллизацию.

Вопрос. Серьезной потребительской проблемой является спускание петель на чулках из капрона, найлона и т.п. Для предотвращения этого брака чулки после вязки натягивают на специальную форму и загружают в автоклав, где подвергают термофиксации обработкой острым паром при 140 - 145°С в течение 45 - 50 мин.

Объясните, почему проведение процесса термофиксации капроновых и найлоновых чулок при низкой температуре или же в течение более короткого

143

времени приводит к получению изделий с легко спускающейся петлей? Следует иметь в виду, что в среде инертного газа при 160°С скорость кристаллизации поликапроамида максимальна.

Ответ. Термофиксация кристаллизующихся полимеров, способствуя увеличению подвижности макромолекул, приводит к снижению внутренних напряжений в изделии (волокне) и сопровождается увеличением кристалличности полимера. Термофиксация происходит тем полнее, чем ближе температура процесса к температуре максимальной скорости кристаллизации волокнообразующего полимера и чем больше продолжительность процесса. В этих условиях достигается наиболее стабильная структура волокна.

При вязании трикотажных изделий волокно претерпевает деформацию сложного изгиба. Возникающие при этом в волокне перенапряжения вызывают нестабильность формы, в результате чего при механическом разрыве волокна наблюдается быстрое спускание петли.

После термофиксации трикотажных изделий (чулок) волокно, структура которого становится более стабильной, стремится сохранить приобретенную форму петли. Понижение температуры термофиксации или сокращение ее продолжительности не позволяет достигнуть достаточной стабильности формы петли.

При плавлении полимера сохраняется ближний порядок, а плотность вещества уменьшается на 3 - 5%.

Основным структурным элементом упорядоченной фазы является кристаллографическая ячейка. Термодинамическим условием кристаллизации является

где ΔHк и ΔSк - изменение энтальпии и энтропии кристаллизации соответственно.

Поскольку кристаллизация сопровождается распрямлением, упорядочением участков макромолекул, она сопровождается и уменьшением ΔSк. При кристаллизации имеют место положительные тепловые эффекты, что соответствует условию ΔHк < 0 (табл. 3.2).

Таблица 3.2. Энтальпия плавления кристаллической фазы некоторых волокнообразующих полимеров

144

Соотношение среднестатистических размеров кристаллических и аморфных областей в полимерном субстрате характеризуется степенью их кристалличности αкр, зависящей от первичного и вторичного уровней макромолекул волокнообразующего полимера, условий получения образца и некоторых других факторов. Степень кристалличности αкр можно определять различными методами, основанными на сопоставлении свойств кристаллических и аморфных структур: по данным рентгеновской дифракции, ИК-спектроскопии, по величине плотности образца и др.

Кинетика кристаллизации. Кристаллизация полимеров (возникновение координационного и ориентационного дальнего порядка) включает две стадии: образование зародышей кристаллизации (зарождение новой фазы внутри исходной) и собственно рост кристаллической фазы. Кинетика изотермической кристаллизации полимеров приблизительно описывается уравнением Колмогорова - Аврами, выведенным для низкомолекулярных веществ с учетом двухстадийности процесса кристаллизации:

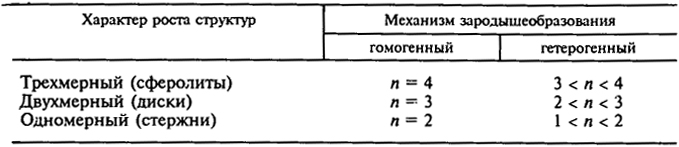

где v - объемная доля кристаллической фазы, образовавшейся к моменту времени t; kк - эффективная константа скорости кристаллизации; п - параметр, зависящий от формы растущих кристаллических частиц и способа их зарождения (табл. 3.3).

Применительно к кристаллизации расплавов полимеров под величиной v в уравнении Колмогорова - Аврами следует понимать объемную долю кристаллической фазы и не отождествлять эту величину со степенью кристалличности αкр, которая всегда меньше 1. Для описания кинетики увеличения степени кристалличности полимера целесообразно пользоваться уравнением в форме

где vt - текущая и v∞ - предельно достижимая при данной температуре объемные доли кристаллической фазы соответственно.

Значение vt можно оценить из величин удельного объема полимера на разных стадиях кристаллизации:

где V0, Vt и V∞ - удельные объемы полимера, см3/г: начальный, текущий (через время t) и конечный соответственно.

Оценка глубины кристаллизационных процессов по изменению объема системы лежит в основе дилатометрического способа изучения кинетики кристаллизации. Этот метод основан на изучении температурной зависимости объема ΔVn полимерного

145

Таблица 3.3, Значения параметра п для различных механизмов зародышеобразования

материала. Для этого навеска исследуемого полимера помещается под слой ртути. Регистрация ΔVп (с учетом коэффициента термического расширения ртути) осуществляется путем регистрации уровня ртути hi в капилляре дилатометра.

Изменение объема полимера в любой момент времени может быть найдено из соотношения

где h0, ht, h∞ - изменения значения уровня мениска ртути в дилатометре через определенные промежутки времени; αкр = 1 - vt.

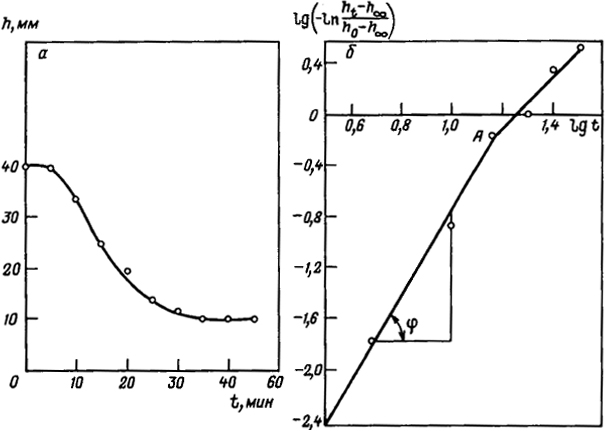

Задача. По данным кинетики процесса кристаллизации определить константу скорости кристаллизации полиэтилена kк, если при температуре расплава 125°С получены следующие результаты дилатометрических измерений:

| t, мин |

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

| h, мм |

40 |

39,5 |

36,5 |

25 |

19 |

13 |

12 |

10 |

10 |

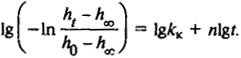

Решение. По полученным в эксперименте данным строим график зависимости h от t. Для расчетов значений kк и п необходимо обработать полученные данные с помощью уравнения

αкр = (ht - h∞) / (h0 - h∞) = exp(-kкtn).

Логарифмируя это уравнение, получаем

ln(ht - h∞) / (h0 - h∞) = -kкtn.

Повторное логарифмирование дает

Для решения этого уравнения необходимо построить зависимость

Для этого составим таблицу. В соответствии с условиями задачи h0 = 40; h∞ = 10; h0 - h∞ = 30.

146

Результаты расчетов сведены в таблицу и в графической форме представлены на рис. 3.11:

Согласно графику, lgkк - отрезок на оси ординат при t = 0. Очевидно, что дgkк = -2,44 и kк = 3,6 10-3;

n = lgφ = 0,94/0,30 = 3,1.

В соответствии с данными табл. 3.3 при n = 3 можно полагать, что механизм зародышеобразования гомогенный, а рост кристаллических структур имеет преимущественно двухмерный характер. Обычно кинетика кристаллизации полимера может быть описана как брутто-процесс, так как разделить стадию зародышеобразования и собственно рост кристаллической фазы невозможно.

Рис. 3.11. Кинетика кристаллизации полиэтилена:

а - прямые измерения; б - анаморфоза кинетической кривой. Пояснения в тексте

147

Задача. Рассчитать эффективную константу кристаллизации для полигексаметиленадипамида молекулярной массой 11600 при температуре 125°С, если зародышеобразование идет по гомогенному механизму, а время половинного превращения равно 35 мин.

Решение.

v = ½ = exp(-kк t);

ln(1/2) = -kк t; kк = ; n = 3.

Поэтому kк = = = 1,61 · 10-5.

Степень кристалличности и плотность полимерного субстрата связаны с плотностью кристаллических и аморфных участков структуры следующей зависимостью:

где ρ, ρкр, ρа - плотности исследуемого образца, кристаллической и аморфной фаз соответственно;

Плотность кристаллической фазы ρкр (г/см3) аналитически определяют по формуле, в которую входят известные величины параметров элементарной ячейки пространственной решетки и химического строения макромолекулы полимера:

где т - число элементарных звеньев, приходящихся на одну элементарную кристаллографическую ячейку; M0 - молекулярная масса элементарного звена; NA - число Авогадро; V - объем элементарной ячейки.

Задача. Рассчитать степень кристалличности αкр полимерного субстрата волокна на основе полиоксиметилена, если плотность его при 298 К равна 1430 кг/м3.

Решение. В соответствии с Приложением 2 плотность кристаллической фазы полиоксиметилена равна 1500 кг/м3, а аморфной фазы - 1250 кг/м3. Следовательно, степень кристалличности

αкр = 100 = 73,1%.

148